陶俑、陶马及砖瓦等的化学成分、结构和烧成温度的检验

秦俑坑考古发掘队

在这组分析中,取样十余个,每一样品又作了几个项目的分析。样品来源系从已清理的一号俑坑东端五个方的碎陶片中提取。取样的标准主要看这些陶质外观颜色、致密度的差异。秦俑一号坑尽管有俑六千多、马百余匹,但毕竟都同属一坑,其取料地点、配料比例、烧制工艺都比较接近。因此,一些样品的出土位置不必过分强调。

一 化学成分分析

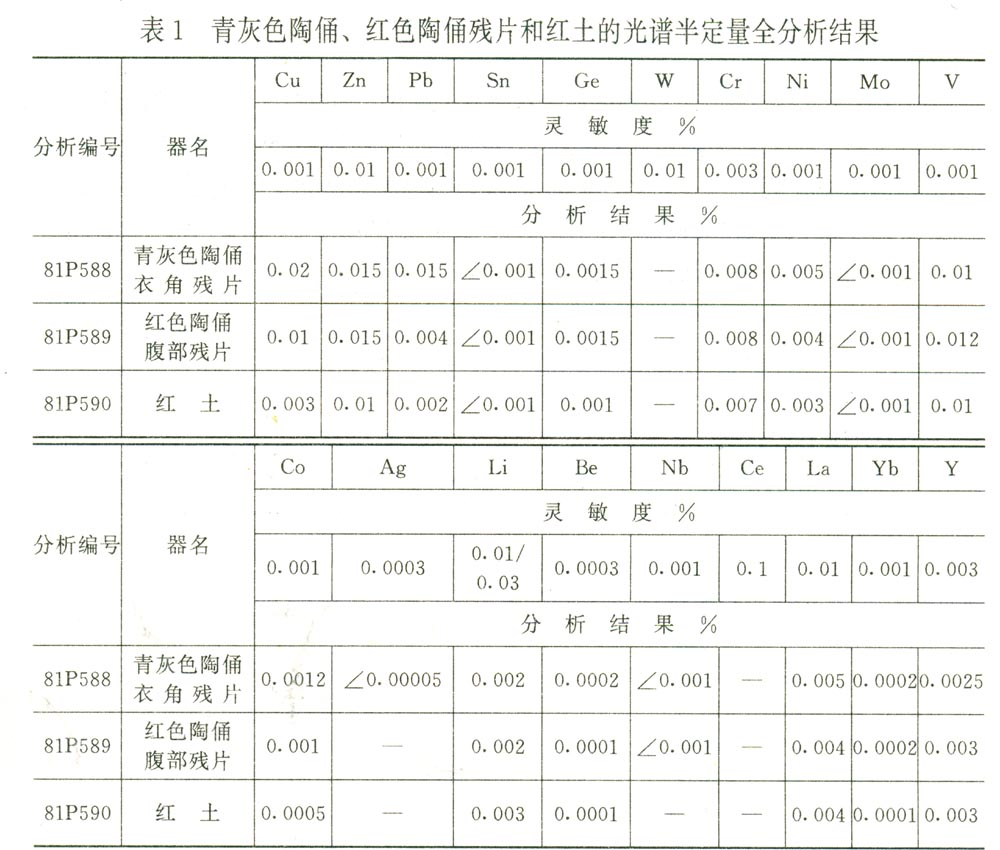

T1方出土的青灰色陶俑、红色陶俑残片、开间内的红土的光谱半定量全分析结果如表1所示。

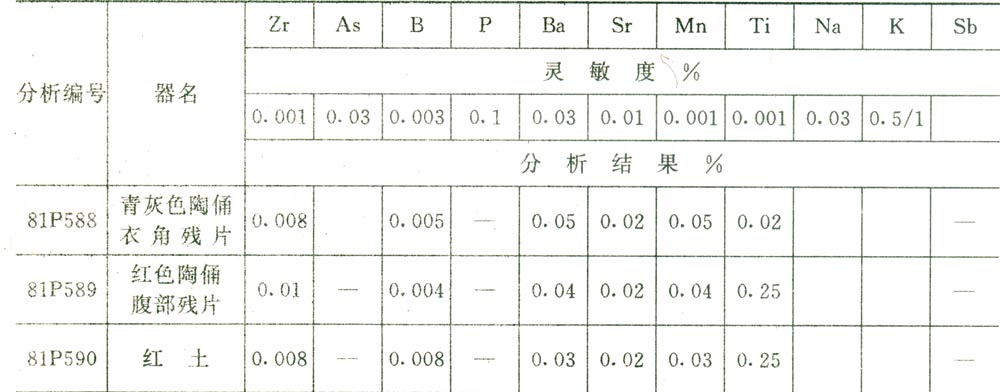

另外,在五个方的陶片中还选了五个样品:表面青灰色马鬃残片,表面桔红色俑腹部残片,表面灰色略带隐黄俑衣角残片,残秦砖,秦俑脚与踏板间的粘接物。为了便于作对比分析,还从始皇陵园取秦瓦残片一件。对上述六个样品进行了化学成分定量分析,其结果如表2所示。

从表中所列数据可以看出,它们的各种成分含量在下述范围内波动:

SiO2 63.24—66.36% Al2O3 15.98—17.43%

Fe2O3 6.08—6.88% CaO 2.06—2.96%

MgO 2.09—2.67% CaO+MgO 4.33—5.58%

K20 2.89—3.41% Na2O 1.24—1.97%

K2O+Na20 4.29—4.86% TiO2 0.42—0.81%

1L 0.41—4.44%把它们计算成分子式,并以Al2O3的分子数定为基数1,则:

SiO2的分子数为6.096—6.796

R2O+RO的分子数为0.930—1.026

RxOy的分子数为0.276—0.311

二 结构分析

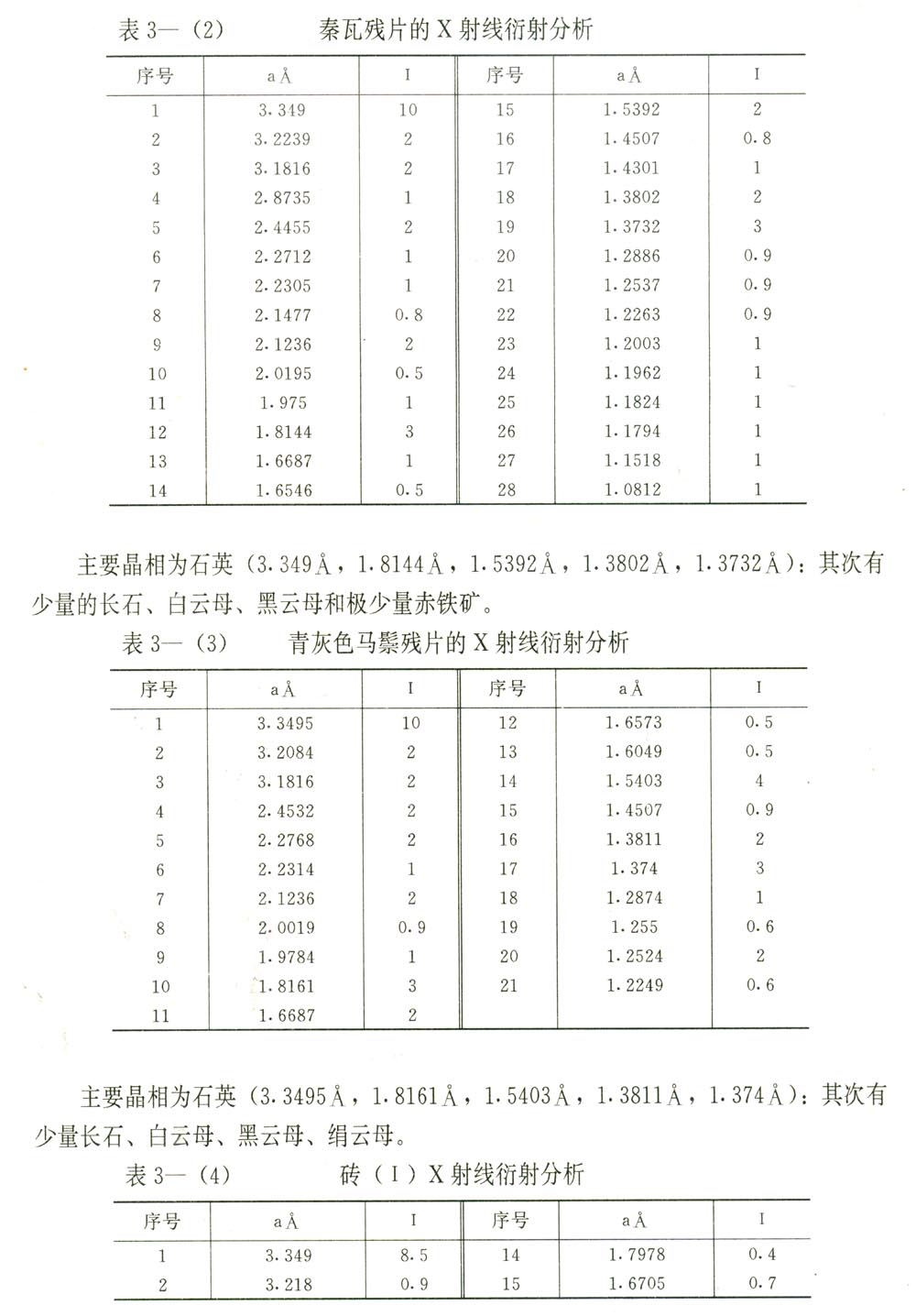

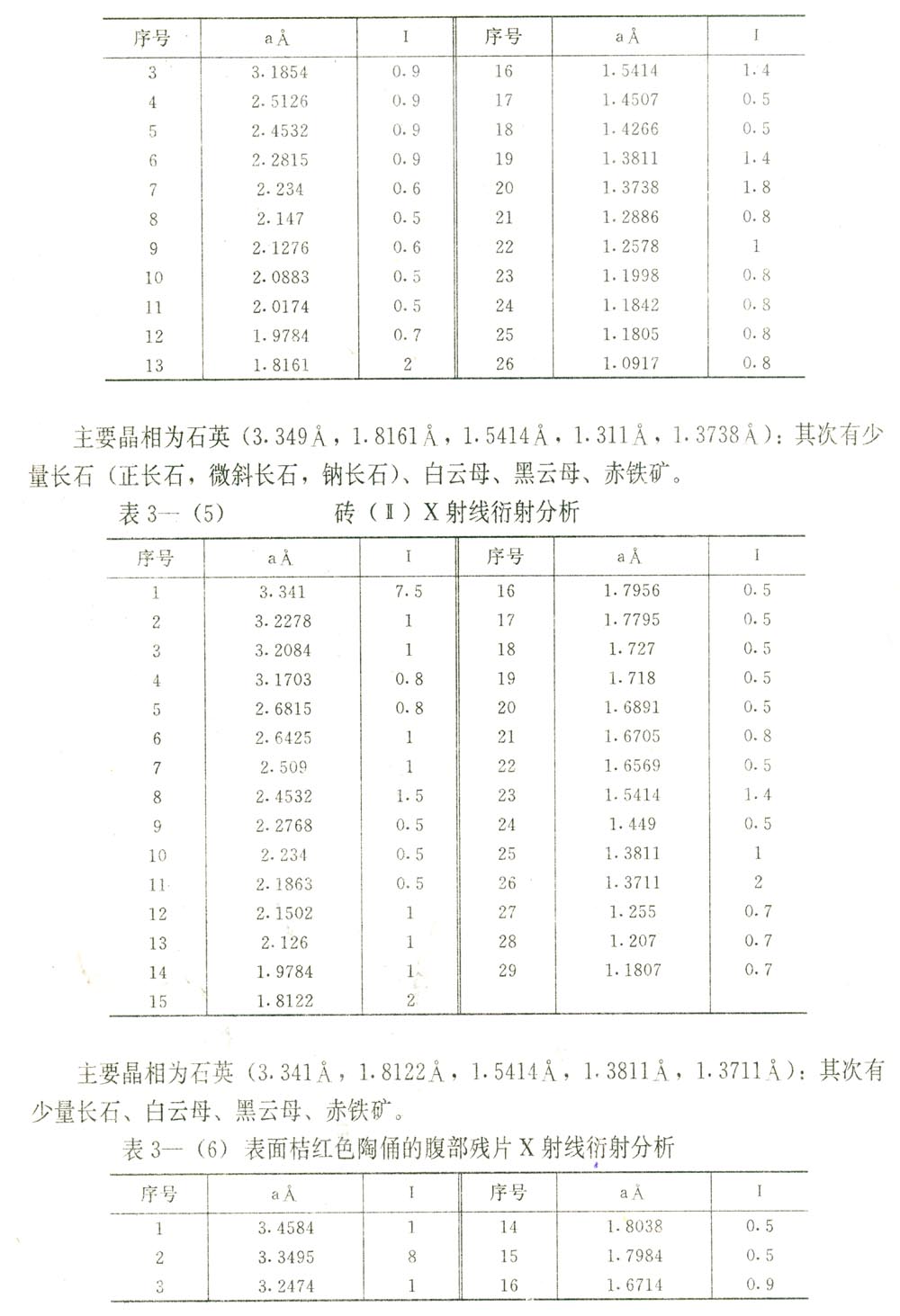

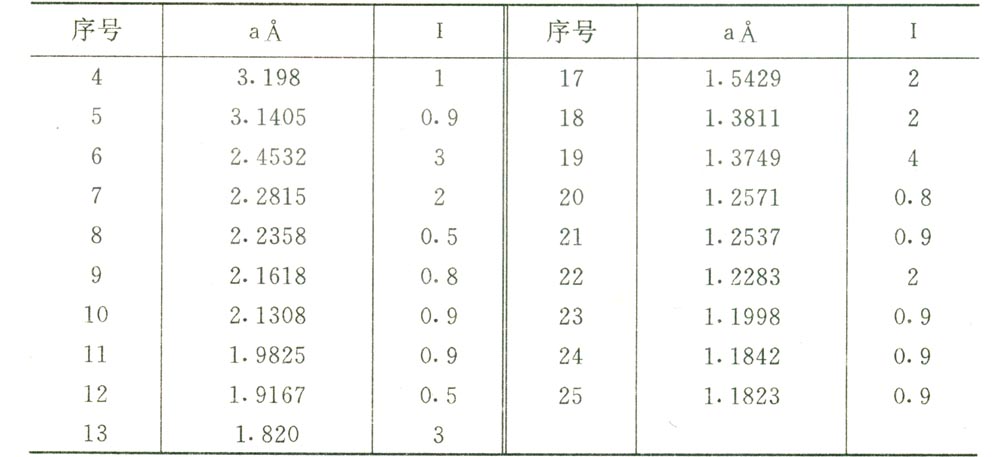

对一号俑坑东端五个方选出的表面青灰色马鬃残片、表面桔红色俑的腹部残片、表面灰色略带隐黄色俑的衣角残片、残秦砖I、残秦砖Ⅱ、秦残瓦片等六个样品进行了X射线衍射分析和岩相分析,了解它们的矿物组成即结构。本实验的六个样品,除砖(Ⅱ)外,均与表(2)所用样品同。以后有关机械强度、烧成温度的测试,均采用这几个样品。

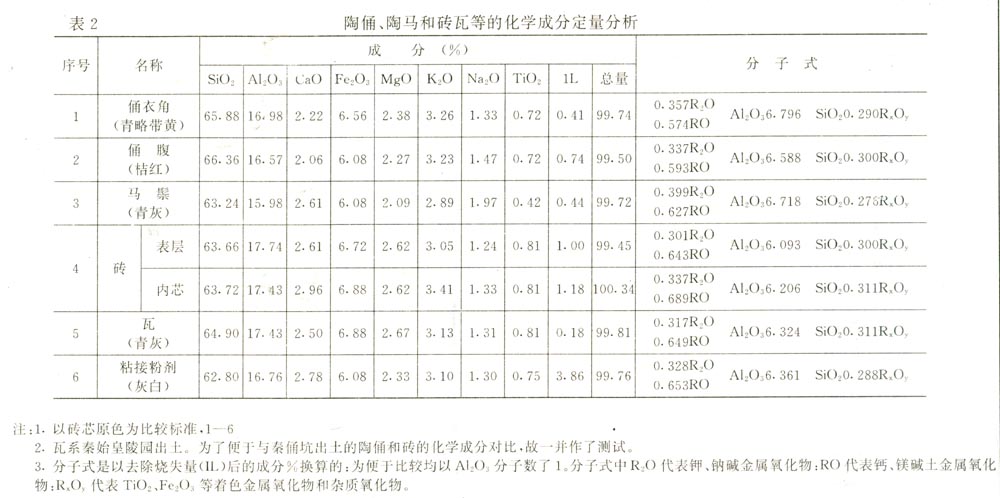

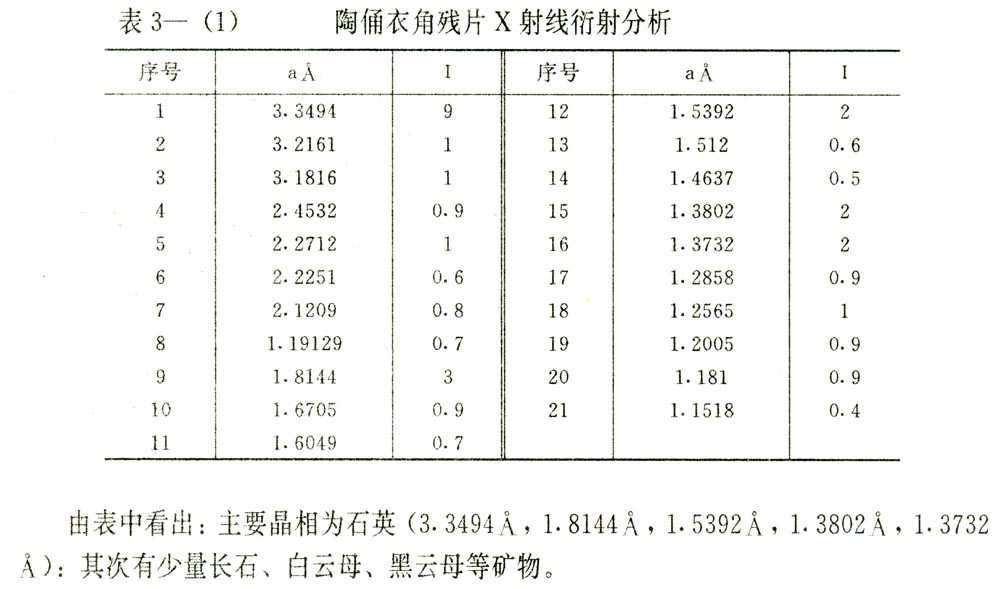

(一)陶俑、陶马及砖瓦残片的X衍射分析

将样品磨成平面,进行X射线衍射分析:

电压:30KV 电流:12MA

扫描速度:10/分 COKa:λ=1.79021*

X射线衍射分析数据,分别见下列表3—(1)到3—(6)

结论:

从上述表3(1)—(6)对陶俑、陶马及砖瓦残片的X射线衍射线条分析的结果来看,以石英衍射线的特征线条最为明显,其次有较微弱的显示长石、白云母、黑云母和赤铁矿的线条。因此可以得出结论:它们的主晶相是石英,次晶相是长石(正长石、微斜长石、钠长石)、白云母、黑云母、赤铁矿等矿物。

(二)陶俑、陶马及砖瓦残片的岩相分析

将陶俑、陶马及砖瓦等残片磨制成0.03毫米薄片,用偏光显微镜进行观察鉴定,其结果分述如下:

(1)青灰色陶俑衣角残片的岩相分析:

结论:

①坯体基质主要由云母类粘土与多元低共熔混合物组成,并包含石英和少量长石、白云母、黑云母,以及微量角闪石等矿物。

②石英颗粒较细小,约为30微米,个别石英颗粒为250—420微米,较均匀地分布于陶俑坯胎的基质之中。

③长石颗粒较大,一般为70—175微米,个别的可达200微米左右,分布不太均匀。

④碳酸盐集合体已基本分解,其集合体颗粒较小,一般为30—40微米的粒状集合体。

⑤氧化铁呈棕红色,浸润于粘土基质之中。

⑥气孔较多且小,一般小气孔为30—70微米左右,大气孔为70—245微米,个别气孔达100×430微米。

(2)桔红色陶俑腹部残片岩相分析:

结论:

①陶俑腹坯体基质中主要由云母类粘土与多元低共熔混合物组成,并含有石英及少量长石、白云母、黑云母等矿物。上述各种矿物在镜检下结晶光学特性明显,其中黑云母颗粒可达70×200微米左右。

②石英颗粒大部分为20微米,分布均匀,个别颗粒可达70微米左右。

③长石颗粒一般为300微米,个别可达500微米,外形棱角清楚,晶形完整。

④碳酸盐集合体已基本分解,一般大小为300微米左右。

⑤氧化铁呈黄红色,浸润于粘土基质之中。

⑥气孔夹层呈树枝状,最大者达400微米,一般在70—140微米之间。

(3)青灰色陶马鬃残片岩相分析:

结论:

①陶马鬃残片坯体基质中主要由云母类粘土与多元低共熔混合物组成,并含有较多的细小鳞片状绢云母、白云母、黑云母。其中白云母的大小为70×140微米,黑云母的大小为70×35微米。基本保持原矿物结晶。

②石英分布均匀,颗粒约为35微米左右。

③长石颗粒外形清楚,晶形完整。其大小为100—500微米之间,一般为250微米左右,分布不够均匀。

④碳酸盐粒状集合体,大小一般为70微米左右,含量高于陶俑坯体。个别碳酸盐呈粒状集合体,大小为300微米左右,已开始发生分解,集合体粒状颗粒轮廓清楚。

⑤氧化铁呈红色浸润状,均匀分布于粘土基质之中。

⑥气孔呈树枝状,最大者达400微米,一般为70—140微米。

(4)砖1、砖2岩相分析:

结论:

①砖坯基质主要由云母类粘土矿物与多元低共熔混合物组成,并含有较多的石英,少量长石、白云母、黑云母和极少量的岩屑等矿物。

②砖坯中石英颗粒一般为20微米左右,少量为20—50微米,个别的颗粒有50微米以上者,较均匀地分布于砖坯基质中。

③砖坯中长石颗粒一般为35—70微米左右,个别可达175微米左右:表面有蚀度(为原矿蚀度),而长石结晶特征与长石颗粒外形轮廓仍然清楚。

④碳酸盐集合体颗粒一般为14—30微米,少量为400—700微米左右,个别大颗粒可达1厘米左右,集合体内部发生强烈变化。

⑤氧化铁呈黄红色浸润状,均匀分布于砖坯基质中。

⑥砖坯中包含有大量的空气夹层,层厚一般约为70—700微米之间,呈不规则形状,个别呈长条形空气夹层,厚度可达3厘米左右。

(5)瓦岩相分析:

结论:

①瓦坯基质主要由云母类粘土与多元低共熔混合物组成,并包含石英、少量长石和白云母、黑云母等矿物。云母类矿物结晶特征减弱。

②石英颗粒大小为20微米左右,但绝大部分在20微米以下,均匀分布于基质之中。

③瓦坯中包含有少量大小为50—70微米的长石颗粒,其颗粒边缘被基质胶结。

④碳酸盐集合体已基本分解完毕,并混熔于基质之中,但尚能分辨出碳酸盐集合体分解后残留的痕迹,最大残痕可达150微米左右。

⑤氧化铁呈棕红色,浸润于粘土基质中。

⑥气孔小,呈不规则图形。气孔含量多,一般为140微米左右,小气孔约120微米左右。

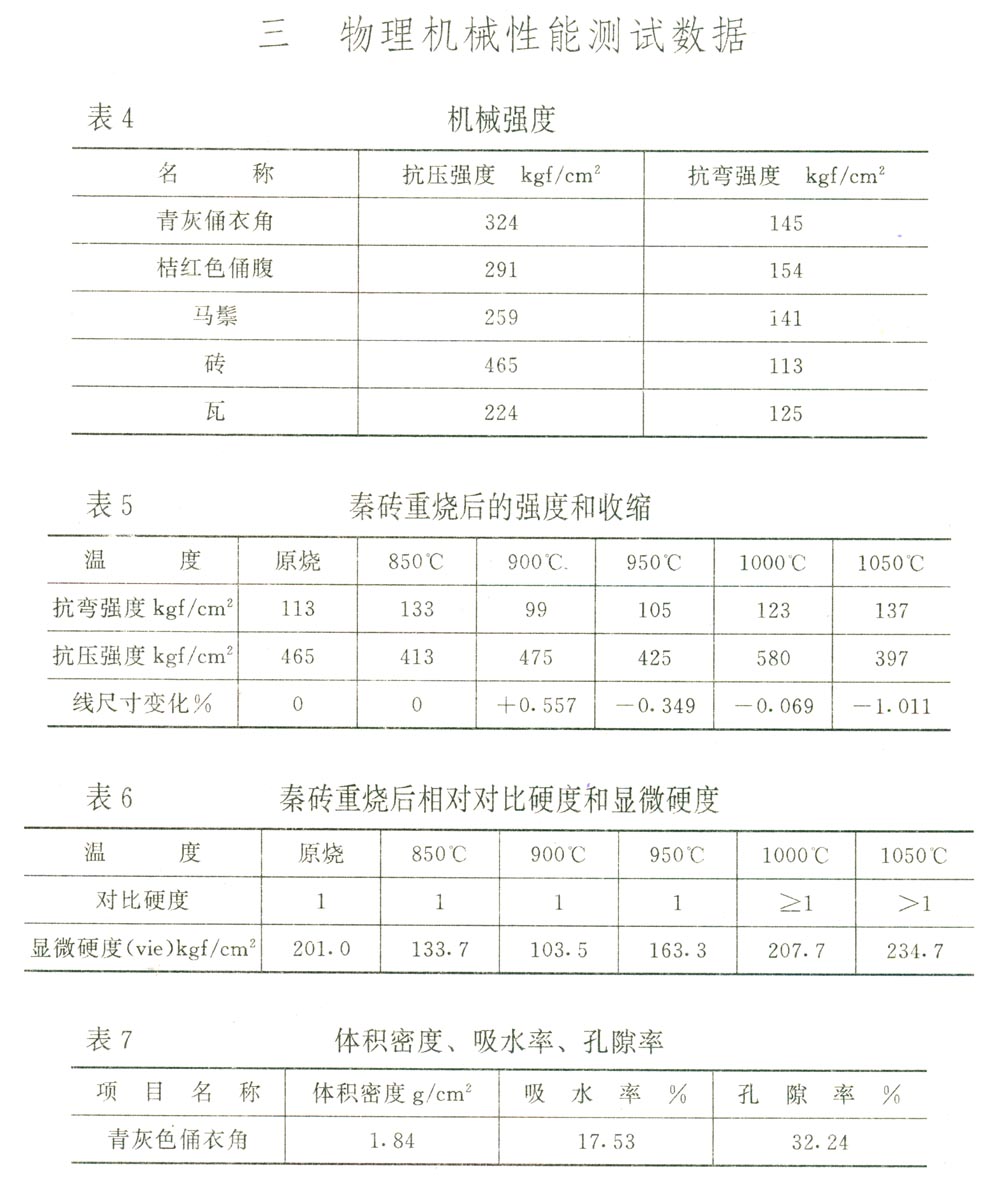

对上述表4至表9所列数据的分析:

从表4所列数据,陶俑、陶马及砖瓦的抗压强度波动于224—465kgf/cm2之间。砖的抗压强度最高,瓦的抗压强度最低。抗压强度和抗弯强度值的大小不相对应,找不到有规律的变化,这可能是由于形成的方法不同和样品中的缺陷引起的。

从表5所列秦砖重烧后的温度数据看,在1000—1050℃时抗弯强度比未重烧前原样的抗弯强度高。抗压强度在1000℃时也有明显地增高,但在1050℃时却急剧下降。线尺寸在900℃时是正的物理量膨胀,在950℃以后则出现负膨胀。根据强度值的提高重烧起点温度来看,秦砖的原烧成温度应在950—1000℃;根据线尺寸变化情况看,则原烧成温度在900—950℃之间。

从表6所列秦砖重烧后的相对对比硬度和显微硬度数据,可以看出在1000℃重烧后略大于原烧样的硬度,在1050℃重烧后的硬度较原烧样显著变硬。显微硬度在1000℃也略有增大,1050℃时便明显增大。由此判断秦砖的原烧成温度应在900—1000℃之间。

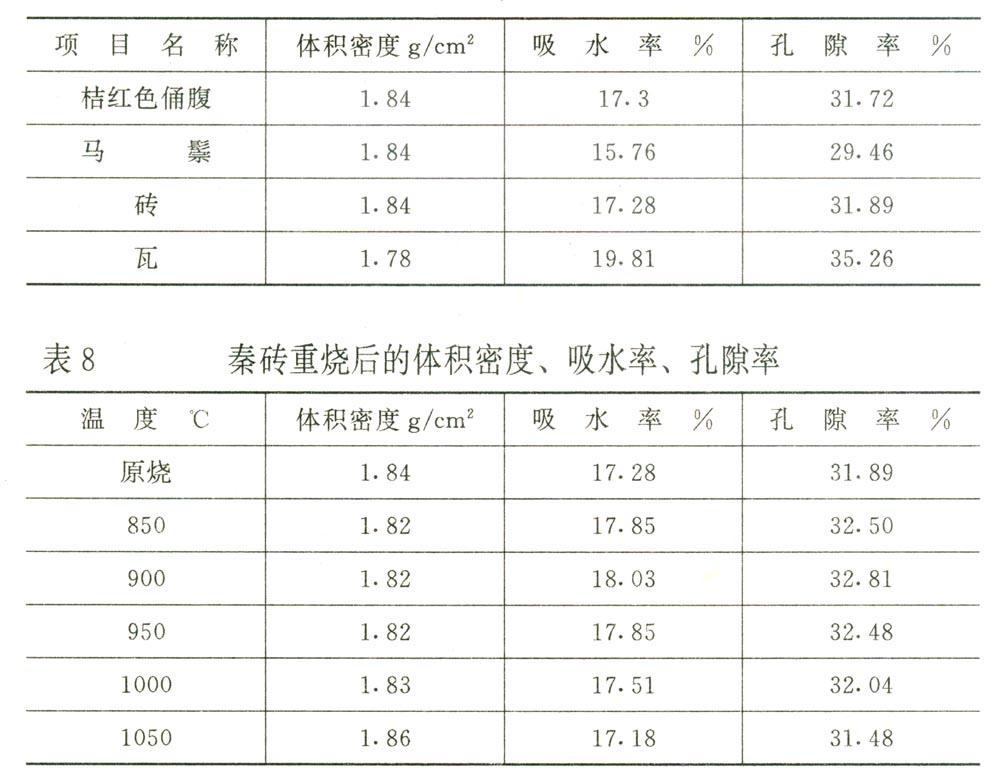

从表7所列数据可知:以陶马鬃残片的体积密度最大,为1.87;瓦的体积密度最小,为1.78;陶俑残片和砖同为1.84。假若在采用原料、炼制工艺和焙烧工艺均相同的条件下,在合适的烧成温度范围内,烧结程度好则体积密度大,反之则体积密度小。但是,由于在坯体中加砂与否,及加砂粗细程度和量的不同,以及泥料的加水量和形成的方法不同,气孔的大小和数量的差异等,这就很难以此数据来推测何者烧成温度高,何者烧成温度低。

从表8秦砖在不同温度下重烧后的体积密度的变化情况来看,在未重烧前为1.84,在850—950℃重烧后,体积密度降低为1.82,至1000℃略有回升至1.83。由此可以判断秦砖的原烧成温度可能在900—1000℃之间。

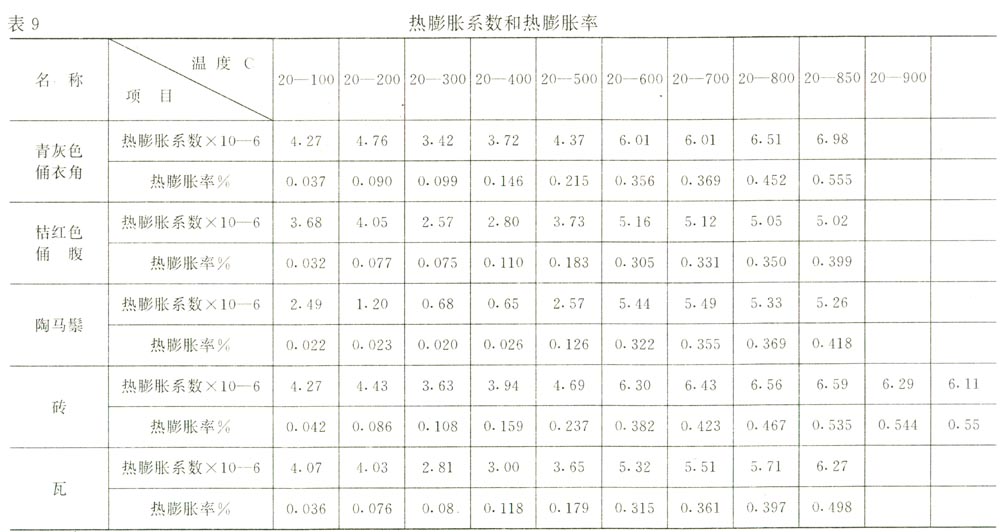

从表9所列数据可知,陶俑、陶马及砖瓦残片都不是呈简单的物理量膨胀,在200—300℃时都出现了负的膨胀,500—600℃时有急剧的正的膨胀,650—800℃则处于缓慢膨胀。在此温度范围内没特异变化。由此判断它们的烧成温度都超过800℃(由于设备条件限制,热膨胀系数只能测验到800℃)。

四 差热失重

对差热失重曲线的分析:

①在室温至300℃时,一般表现有不同程度的脱水失重和与之相应的不同程度的吸热反应迹象。(但秦砖例外,虽有脱水现象呈放热反应,可能是仪器失灵造成)

②在300℃—500℃时,均表现为断续缓慢失重,而且相应也都出现平缓的吸热反应迹象。

③约在578—582℃时,失重现象出现两种相反情况:一种情况是继续缓慢失重,如马鬃、俑腹和砖就是这样;另一种情况是出现逆向增重,如俑的衣角残片和瓦便是这样。但无论是失重还是增重,表现在差热反应上,普遍出现微小或较小吸热谷。

④在600℃—750℃时,失重仍然和③中出现的情况一样,马鬃、俑腹和砖继续缓慢失重,俑衣角和瓦继续增重。表现在差热分析反映上,除砖有平缓的放热迹象外,马鬃、俑腹、俑衣角、瓦都继续出现吸热现象。

⑤在750—1000℃的温度范围内,失重(温度终了或接近终了时)现象较前大不相同;除马鬃接近失重将要达到平衡外,俑衣角和瓦继续保持增重,俑腹和砖也出现不同程度的增重,表现在差热分析反应上,大多呈吸热反应,唯砖例外呈放热反应。

五 烧成温度

陶瓷烧成温度的测试,是一个相当复杂的问题。特别是本实验测试对象已在地下埋藏两千余年,长期以来各种因素的干扰,使问题更加复杂化,无疑将给测试工作带来很大困难。因此,对秦俑、秦砖瓦烧成温度的判断,是基于多方面的试验,根据一定的实验数据,在此基础上进行综合分析、推断,从而得出烧成温度的范围。

以上对陶俑、陶马及砖瓦残片的所有试验,几乎均与烧成温度有关,如化学成份、结构、物理机械性能等。其中尤以它的机械强度,重烧后的强度与收缩,重烧后对比硬度与显微硬度,它们的吸水率、孔隙率,体积密度,差热失重等,往往可据以直接得出一些关于烧成温度的结论。现将烧成温度的讨论与结论分述如下:

1.对陶俑、陶马及砖瓦残片的外貌观察,大都呈深浅不同的灰色(其中桔红俑例外)。而在胚体内部,却因“还原”不透,仍保持着原烧成温度氧化气氛下的本色。参照重烧(氧化气氛下烧成)试验结果来看,可以初步判断它们的原烧成温度在900—1050℃之间。其中瓦和青灰色俑衣角最高,约在1000—1050℃之间;砖与马鬃次之,约在950℃—1000℃之间;而桔红色俑腹最低,约在900—950℃之间。

2.根据化学分析和差热失重试验所提供的灼减和失重数据进行对比分析,一般认为失重小的烧成温度高,失重大的烧成温度低,失重量介于二者之间的温度也就在最高和最低的温度范围内。由此可以判断:青灰俑衣角和瓦烧成温度最高,桔红色俑腹和砖次之,马鬃的烧成温度再次之。

3.从偏光岩相矿物鉴定结果看:长石未熔化,棱角清晰,仍保持其完整的外形。由此判断所有样品的原烧成温度,未超过长石的熔融温度。碳酸盐的分解温度一般在650—960℃之间。从岩相鉴定的结果有以下几种情况:青灰色俑衣角和瓦中的碳酸盐分解反应已基本结束;砖中的碳酸盐已进行强烈分解反应;桔红色俑腹和马鬃残片也已开始分解,不见完整外形。而氧化铁的着色,青灰俑衣角和瓦呈棕红色;砖和桔红俑腹呈红黄色;马鬃则呈黄红色。从它们呈色的差异可以判断:青灰色俑衣角与瓦的原烧成温度最高;砖次之;而桔红色俑腹和马鬃的原烧成温度最低。

4.从秦砖在不同温度下重烧后的机械强度看,在1000℃时的机械强度稍高于烧前的强度。线性尺寸在900℃时呈正的物理量膨胀,950℃起转为负膨胀(即收缩)。根据强度值提高的重烧起点温度来判断,秦砖的原烧成温度在950—1000℃之间,但根据线性尺寸的变化情况来判断,则秦砖的原烧成温度则在900—950℃之间,二者略有出入。

5.从秦砖在不同温度下重烧的相对对比硬度和显微硬度来看,重烧到1OOO℃的硬度比原试样的硬度有增大趋势,显微硬度也如此。故判断,秦砖的原烧成温度在950—1000℃之间。

综合以上讨论情况得出结论:秦瓦与青灰色俑衣角烧成温度最高,约1000—1050℃,而秦瓦又略高于俑衣角。秦砖次之,原烧成温度约950—1000℃,但偏近于1000℃。桔红色俑腹和马鬃烧成温度最低,约950℃左右;此两者间,前者稍偏高。

本节陶俑、陶马及砖瓦残片的各种测试,系秦俑考古队委托西安电瓷研究所二室进行的。参加测试的有周锦郁、周法湘、周懋嫒、李光富、皮惠阶、曾发淑、江崇经、孙全英等同志。

(本文原发表于《秦始皇陵兵马俑坑一号坑发掘报告》(上)第313页)

秦俑学研究/秦始皇兵马俑博物馆编.—西安:陕西人民教育出版社,1996.8