您现在的位置:首页 > 研究论著 > 解读秦俑:考古亲历者的视角

兵器篇 捌 秦俑坑青铜兵器的科技成就管窥——对冶铸造型、机械加工和表面处理等制造技术探讨

王学理

一 弁 言

秦始皇陵东侧兵马俑坑截至目前,出土当时实用的兵器多达四万余件。但是,除了5枚铁铤铜镞、1枚铁镞和1件疑为“外来”之物的铁矛外,全系青铜制品。这在铁兵器已经登上战争舞台那个时代,秦人仍顽固地采用铜兵器,并于铁和铜的拼搏中,“落后”竟然战胜了“先进”。此种强烈的反差和意外的结果,不能不说又是一个“奇迹”!

问题的提出和个中原因,我在《秦俑兵器刍论》中已首发刍论。这里,我将换个角度——兵器制造,从另一个层次——科技水平上,来探索一下它“落后”或“先进”的内在联系。

战国时期(公元前475~前221年),钢铁兵器一出现,即显示出其优势。当关东诸国普遍用铁兵器武装自己的队伍时,而秦国却把殷周以来沿用着的青铜兵器发展到了它的顶峰,从而在英勇善战、所向披靡的秦军手里表现出锐不可当的威力。通过检验可以看出,在铜、铁兵器交替的时期(战同至秦),它们不是截然的两种形态的替换,而是有着一段并行发展的历程。尔后,铁兵则取铜兵的地位而代之。从科学技术史的角度看,它们处于并驾齐驱的那个阶段,无疑凝聚着我国劳动人民的聪明才智和创造能力,是我国古代科学技术的丰硕成果,对此后的冶炼和机械制造工艺不无深远影响。

第一、二号兵马俑从葬坑的试掘简报已公诸科学界[1]。本文对一些兵器资料再作抽样检验,重新设计测定内容,首次涉猎秦兵器制造的科技成就及其历史地位问题。

注释

[1]始皇陵秦俑考古发掘队:《临潼县秦俑坑试掘第一号简报》,《文物》1975年第11期;《始皇陵东侧第二号兵马俑坑钻探试掘简报》,《文物》1978年第5期;《秦始皇陵东侧第三号兵马俑坑清理简报》,《文物》1979年第12期。

二 制作工艺浅析

《荀子·强国篇》指出:“刑(型)范正,金锡美,工冶巧,火齐得,剖刑而莫邪已。然而不剥脱,不砥厉,则不可以断绳。剥脫之,砥厉之,则劙盘盂、刎牛马忽然耳。”荀况在这里概括了铸剑的各道工序及规范要求的重要性。实际上,秦铜兵制造正是在铸造成型、外加工和拼装过程中,既能严格遵循操作规程,又有相应的安全措施。当然,我们在研究时所能看到的制作工序毕竟还是有限的。

(一)冶铸

1.铸件与铸法

秦铜兵器无一例外地均是铸件。用FeCl3(氯化铁,或称“三氯化铁”、“氯化高铁”)酒精溶液浸蚀铜镞样品以后,在金相显微镜下可以观察到树枝状的结晶,显示了Cu—Su合金所具有的那种典型的铸造组织。在用二元或多元合金熔液浇铸时,它也无一不用范模。矛和矛镦、戈鐏等因留銎而使用了内外范。凡是剑、戈、钩、钺、铤、弩机机件等实心铸物,都一律采取双合范,一次铸成。剑琕,则于浇铸时插入泥芯而成銎的。戈穿、弩机铜件的栓塞孔,应是浇铸时预留的。

这些铸件的表面光滑,有的銎内还留有细末,说明制范的材料较细,推测属于泥型铸造。铸出的毛坯,凡是未经加工者,模痕及毛刺犹存(如Ⅰc镞铤、矛及鐏銎等)。

浇铸方法看来是不尽相同的。剑、矛、钩的浇口当在柄和銎的部位,而对数量大、体型小的镞,则可能用叠范。镞的首、铤分铸,先铤后首,故关部往往留有毗缝包裹在铤基上。

2. 合金成分与配比关系

按照兵器的作用及对各部件性能要求的不同,在几种成分的合成上,都有一定的配比关系。以3柄残剑剑身为例,定性鉴别和定量分析如表一:

剑是便携式的近刺武器,要求锋利,坚而且韧。通过上表可以看出:铜的含量是71%~76.32%,锡的含量是18.02%~22.13%,二者的比例接近3:1,大体符合《考工记》关于“三分其金而锡居一,谓之大刃之齐”的配比要求(3:1即铜占75%,锡占25%)[1]。完整的3柄青铜剑,窄而且长,超过此前的一切铜剑。这除了战争实践的要求之外,冶铸术的精进也应是个重要的原因。

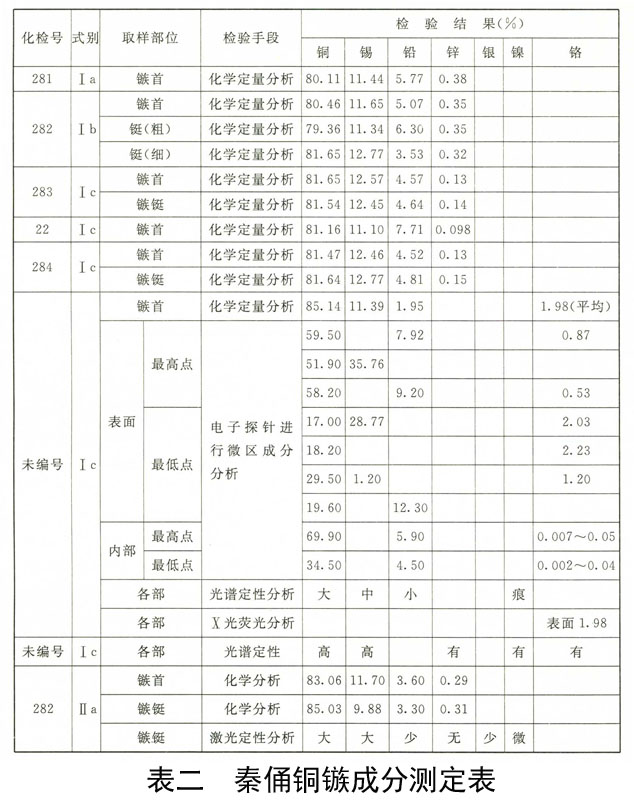

对8件铜镞分别进行检验,所得数据如表二:

由表二可以看到青铜镞,无论是首或铤,均由铜、锡、铅、锌4种主要元素合成。而个别镞还含有微量和痕量元素,如镁、铁、硅、锰、钛、铌、钴或硫、磷、铝等。若从各个元素的含量上进一步分析,我们就会发现其间具有这么几种关系:

第一,镞首含铜在80.11%(281—Ⅰa)~83.06%(270—Ⅱa)之间。锡在11.10%(22—Ⅰc)~12.57%(283—Ⅰc)之间。《考工记》:“五分其金而锡居二,谓之削杀矢之齐”,显然秦镞的含锡量不及此规定。我们知道:锡是金属中最软的金属,熔点只有327.4℃,同铅一样,都有降低青铜熔点、增加硬度、提高铜液流动性、改善铸造性能(弥合锡青铜的缩松——缩孔)的特性。那么,经化验的秦镞镞首的含铅量在3.696%(270—Ⅱa)~7.71%(22—1c)之间,若从锡、铅含量的总和上看,这些镞首铜与锡之比还是达不到制作杀矢的要求的(5:2)。这很可能与另一考虑有关,即:箭矢的飞行速度同弓的形体结构及其弹力成正比例,因此镞的硬度就无需受5:2的限制。在这里,减锡增铅的目的,也可能出于人们对铅毒的认识[2],借此来增加这一多发性武器——“弹头”(矢镞)的杀伤力。

第二,因为镞首要求具备很高的穿透力,铤则是入笴(干)的部分。所以铤部(特别是Ⅰa)浇铸粗疏,往往有气孔的存在。

第三,镞首的含锌量除Ⅰc外(如22、283、284),Ⅰa、Ⅰb和Ⅱa都在0.29%(270—Ⅱa)~0.38%(281—Ⅰa)之间。我以为,由于自然界中单一的铅矿甚少,往往都有锌的伴生。因此在冶铸青铜合金时,特别在古代也就加铅带锌,往往是免不了的。但是,我们把镞同剑的含锌量相比较,还会发现镞的含锌量高于剑(0.15%),因此说,锌系有意加入的可能性也是存在的。从科学原理上看,锌的加入合金,利用其脱氧作用,以防气泡逸出,从而具有增加刃力、调剂各成分间刚柔关系,还可获得防腐的结果。当然,是否为有意加锌,仍待今后进一步验证。

第四,铜、锡、铅几种主要成分的含量,在镞与镞之间存在着差别,可看做是非一次所铸而造成的出入。我作此论的根据之一是:在同镞的首、铤之间,主要成分大体接近。只有Ⅱ式镞首(三出刃式)的锡铅含量高于铤部,这显然又是为了增加首部三个薄刃的硬度而有意所为。

对矛及镦作电子探针测定和激光定性,除共同有痕量的铅元素之外,其含铜量分别是69.62%、84.83%,含锡量分别为30.38%和15.15%。因为矛头是刺兵中前端最重要的组成部分,是杀伤力的集中点,那么,要做到坚利,就自然成为对矛锋与刃的要求。所以,矛头与镦含量的区别,正是按人们的需要而在冶铸上有着具体的体现。

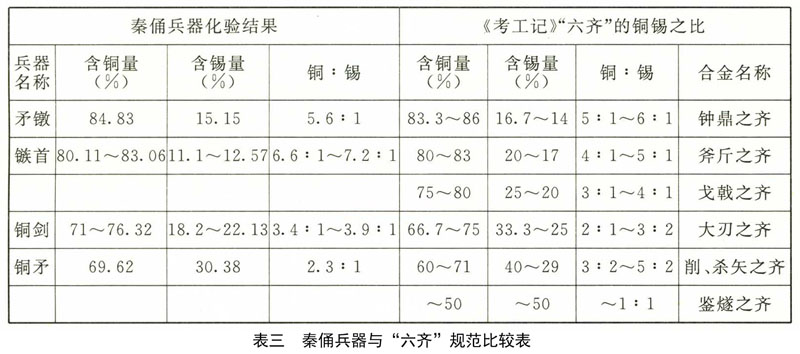

战国时期成书的《考工记》,首次提出冶铸青铜的“六齐”理论。应该说,这是长期来制造合金实践的工艺总结。书言:“金有六齐:六分其金而锡居一,谓之钟鼎之齐;五分其金而锡居一,谓之斧斤之齐;四分其金而锡居一,谓之戈戟之齐;三分其金而锡居一,谓之大刃之齐;五分其金而锡居二,谓之削杀矢之齐;金锡半,谓之鉴燧之齐。”今以化验的几种秦俑青铜兵器与之对照,如表三:

从对照中,我们可以看出:秦青铜剑的铜锡之比是3.4:1~3.9:1,其含铜量界于“戈戟之齐”和“大刃之齐”之间,而比较地接近于“大刃之齐”,显然适合于砍杀、拼刺的功能要求;镞首的铜锡比为6.6:1~7.21:1,而同“削、杀矢之齐”的铜锡比相去甚大。因为含铜量高达80%以上,其穿坚的力量就较差。但是,只要我们看到铜镞的合金中锡铅总量达到18.7%~20.28%时,尽管还不及“削、杀矢之齐”,却获得了“戈戟之齐”的坚韧性能。秦矛头的含锡量较高,铜、锡比例是5:2,正符合“削、杀矢之齐”。而矛镦的铜锡比接近6:1,其含铜量远远高于矛头。这种反差很大的现象,说明秦矛头作为一支锋利的刺兵的着力部,正是加强的重点。

锋利、坚韧,是人们对于冷兵器起码的性能要求。而纯铜(即“红铜”)质太软,是不能制作兵器的。随着冶铸锡青铜技术的不断提高,青铜兵器的含锡量也在逐渐增加。河南安阳小屯村出土的商代铜戈的含铜量是88.98%,锡含量是4.01%。西周铜戈的含铜量在82%以上,而含锡量却增加到13%以上。个别的周戈铜量降到73.38%,锡量虽是12.1%,但铅量却猛增加到12.41%,锡量的加大,不唯是降低铜的熔点,而且在增加青铜的硬度。据知,纯铜的布氏硬度(HB)只有35度,若加锡5%~7%,硬度就增加到50~65度;若加锡7%~9%,硬度就增加到65~70度;若加锡9%~10%,硬度就达到70~100度。

那么,秦俑坑出土的兵器又怎么样呢?青铜剑经测定,其硬度为106度,大约相当于中碳钢调质后的硬度。秦矛和秦镞的硬度都在100度以上。因为镦是护长兵器柄端的附设物,非力的对抗部,因此其含铜量高、含锡量低,远逊于剑、矛、镞的配比。人们由于器物用途的不同而赋予一定的硬度要求,能做到控制含锡量,说明秦的青铜冶铸技术达到了相当高的造诣。

注释

[1]《考工记》有“金有六齐,□分其金,而锡居□……”句,前面的“金”指青铜,后面的“金”说的是纯铜。“锡居几”是锡成分占铜的份数,“齐”即剂量。因此,“五分其金而锡居二”是说铜锡之比为5:2,即铜占71.34%,锡占28.57%。

[2]纯铅具有毒性,这是古人早已认识了的。但作为合金存在时不再具毒性,当时人限于没有科学的检测手段,对此恐怕还不了解。

(二)铜件的加工工艺

1.模型

合金中各成分的配比,取决于制器者的目的和要求。而铸件是否实用,则来自于造型的准确性。秦兵器制作规整,均属于对称性结构。我曾对剑、矛、钺的正面、侧面,以及戈、钩的侧面做等分的切线。所得的两个剖面不但全等,而且两个几何体也是相等的。这充分的表现出当时制型和外加工,具有极高的技术水平,有着一套相当精密的加工机械设施。

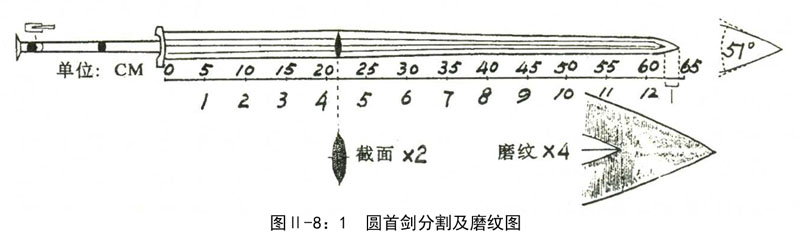

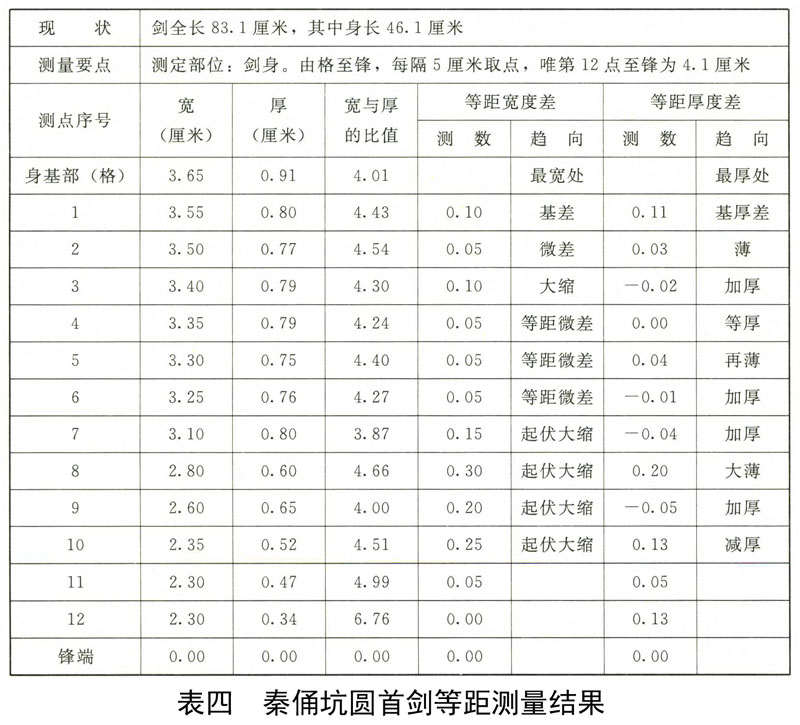

我在原秦俑考古队时,设计了一套物理测试方法。首次对出土的各种兵器进行检测,在揭示秦制造兵器的奥秘方面,有着令人惊喜的发现。这一成果,为同行的考古者不情愿又不可回避却巧妙地引入到自己著述中。当时,选测的标本之一就是青铜圆首剑(即Ⅰ式剑)(图Ⅱ-8:1)。选择的考虑是:剑既作为近身防卫的武器,要在短距离内快刺格斗,立见胜负,既锋利又坚韧则是其功能要求。而实践经验又告诉人们:用以“防检非常”(刘熙《释名·释兵》)的剑,每每是长胜于短、钢铁优于青铜质。那么,秦剑既属于长型的青铜质,其身既窄又薄,同六国之剑迥异,用以装备军队,必有独到之处。于是,用精确度为0.02mm的游标卡尺作测试。其结果如表四:

测量数据所显示的变化,归纳起来有三个要点,即:

(1)剑身由基部至锋端的宽度,作波浪式的减宽变化。基部最宽(3.65厘米),锋端收杀为0,其间减宽的级数,是在每隔5厘米的等距范围之内,以0.05厘米的倍数作起伏性收缩,从而形成了0.05、0.10、0.15、0.20、0.25、0.30厘米等六个级差数。但这绝不是均等的递减,而是跳跃式分段收缩。如果从穿刺的实战动作出发,就得把起点(0)倒过来,即起自锋端。那么,它双刃的变化应该是:锋的夹角只有51°,这应是进刺极佳的锐角—→自锋至3.6厘米之间,呈顶角是锐角的外鼓弧边等腰三角形—→自4.1至9.1厘米之间,是一段向内收缩而又等宽(2.3厘米)的“束腰”(可起“风槽”的作用)—→9.1厘米之后,呈加宽的趋势,至34.1厘米(第六、七测点)的一段为最猛烈—→至49.1厘米(第三测点)的一段,为等距微增—→至54.1厘米(第二测点)的一段猛增—→随后又进入等距微增,直至接茎的基部。

(2)剑身的厚度以基部为最厚(0.91厘米),向锋部也作减薄的变化。同样,减薄的速度也是在每隔5厘米的等距范围内,随宽度作同步变化。这就形成了“厚—→薄—→加厚—→再薄—→再加厚—→大薄—→加厚—→减厚”等八段的变化曲线。

(3)由格向锋的厚度变化,可以看出:近格5厘米的一段较他处为厚外,在由厚减薄的过程中,等距厚度差在—0.04~0.02厘米之间摆动。而且等距厚度差同等距宽度差作反向变化,即:剑身宽的地方其厚度减薄,剑身收束的地方其厚度加大。这种情况在宽同厚的比值上也得到佐证,其变化处于4.00~4.99厘米之间。唯宽在3.10厘米正值刃部大收缩开始,厚度随之增大,其比值变小(3.87);相反,近锋处宽在2.30厘米处,其厚度突然变薄,二者比值增大(6.67)。

纵观青铜剑的演变史就可以看出:剑身是由短增长的。周剑长仅30厘米左右,到战国时期也不过66厘米,仍属于“短剑型”。人们为了解决增长后带来易折和挠曲的弊端,就唯有选择加大身宽的一途。像西周剑,腊广只有3.15厘米,到战国晚期就加宽到4.5厘米[1]。如此一来,便意味着剑身增长同剑宽加大是同时并行的,这也无疑地增加了剑的自重和钝性,但秦剑一改旧观,则变成了兰叶状的“长型剑”,全长可达到94厘米。秦俑坑的青铜剑虽在潮湿的地下度过了2200多年,经受挤压、锈蚀,仍锋利如新、油光闪亮,可轻而易举地划透叠放的十一层报纸。看来,秦剑在实用性能上确实比其他国家的青铜短剑要精良得多。在解决锋利和坚韧这两大难题上,除了优选锡青铜的合金配比之外,在造型学上也能做到符合力学原则。剑身从基至锋的递降过程中,由宽变窄,由厚变薄,使宽厚兼顾(宽处厚度小,窄处厚度大)、相互弥补(力度均衡)、刚柔并济(弹性传导)。即以穿刺的作用而言,呈锐角的剑锋、收缩的“束腰”、刃口富于曲折而又逐渐加宽的剑身……对于克服进击时的反作用力,增强进刺的速度和力度等等,无疑都是有利的。而且由于宽度和厚度的反向变化,还使长条形剑身的机械强度相对地平衡而达到富有弹性,从而避免了因强弱不均所导致断折的发生。

2.锉磨与抛光

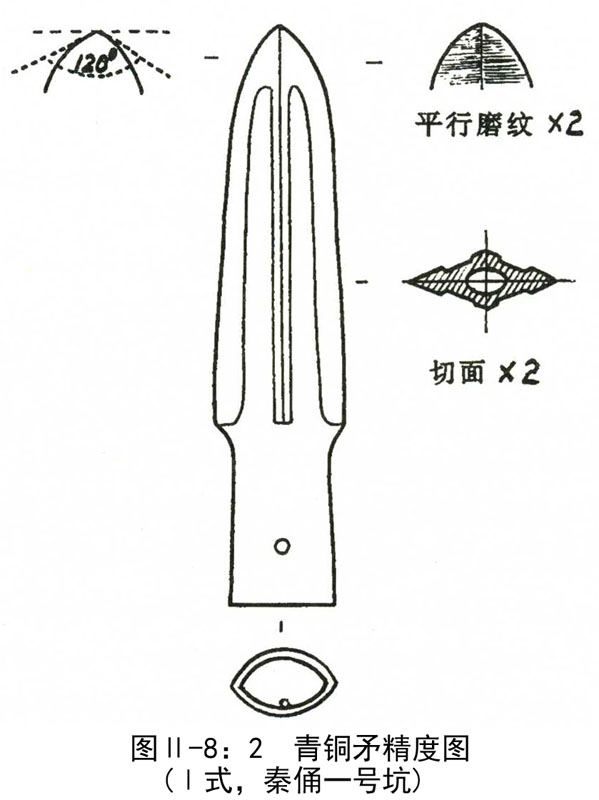

秦俑兵器的实用性重于装饰性,把实用作为第一位是制器的出发点。这些铜兵器的表面异常光滑,剑、戈和矛的光洁度可达到▽9~▽10,铜镞Ⅰc波面光洁度也在▽7左右。显然易见,当这些铜兵器铸出后的第一道工序就是整治“毛坯”,打掉“毛刺”,进而作表面抛光处理(图Ⅱ-8:2)。只有个别部位,如镞Ⅰa和Ⅰc的有些铤未经锉磨和修饰者,合模浇铸的“分型线”犹存。似乎是出自不但无损于装配的进行,还基于插入箭杆,有利于固定的考虑。

秦剑、戈的内部组织结构严密,无气泡的存在,表层的硬度高于内部。这除了掌握纯熟的冶铸技术外,还必定经过加热锻打以消除内应力,从而使分子结合紧密,组织细化,表面整洁[2]。再经平锉、平铲、平磨,打去毛刺和粗糙的表皮。最后,似用麻絮蘸油粘面砂(相当现在200#细砂)反复揩拭,使之表面光亮,甚少或不留擦痕。

用锉刀锉磨的方法,除应用于修治兵器的大样之后,再经加工外,还广泛地用来加工细部,使之规矩化。一些铜兵器上的道道锉痕,至今清晰可辨。如扁茎剑(Ⅱ式)的剑柄仅锉出大型,三棱镞的镞关则锉掉三棱(镞Ⅰa、Ⅰc,锉的方向同棱十字相交,镞Ⅰb则向棱两侧斜锉),镞铤锉之使呈圆台体或二段衔接的台锥体。由锉面观察,锉刀该是钢铁质的平锉和圆锉两种。

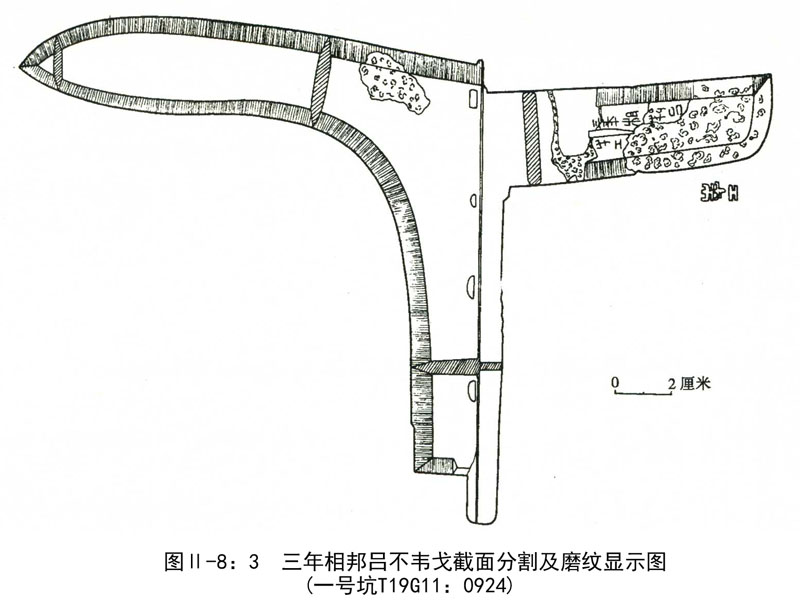

兵器的刃,属于两面磨制,《书·费誓》“砺乃锋刃”即此意。剑和矛刃的磨纹,呈一条条向脊的平行线(图Ⅱ-8:1、2)。戈的援胡转弯处,则呈辐射状的磨纹(图Ⅱ-8:3)。磨纹细而密,纹径1/2mm,磨面平整光滑,似用固定的手摇磨轮(砥石)打出。

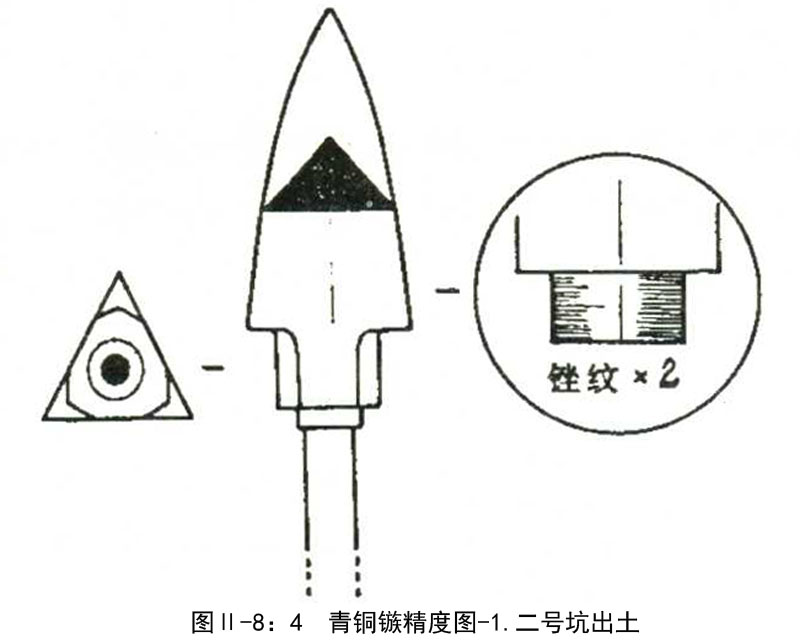

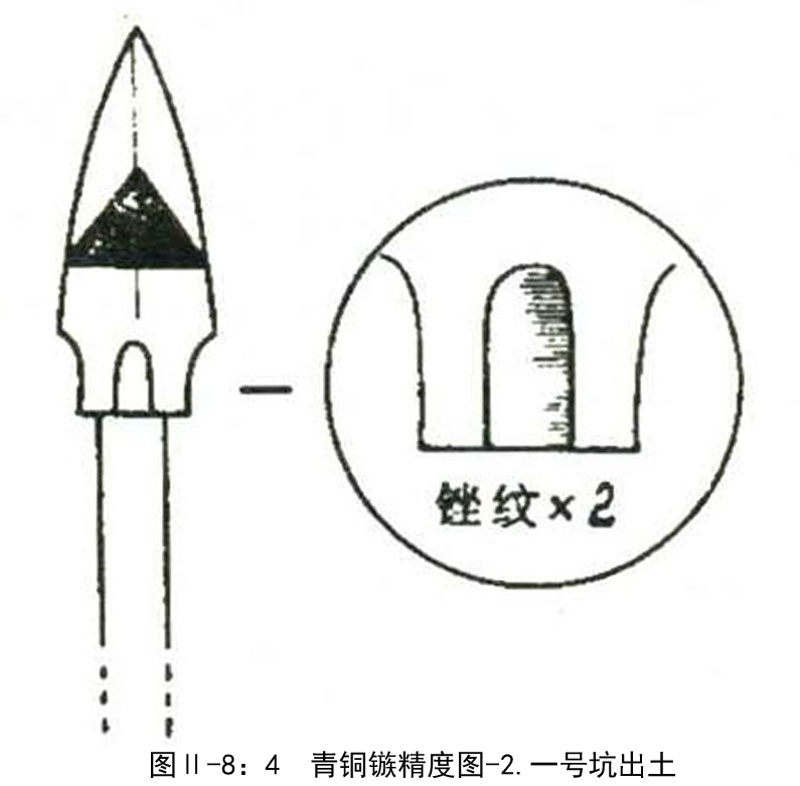

对于镞首的“砥砺”,其准确度更是达到出神入化的程度,三种三棱镞的三个棱都呈微凸的弧形。其横截面作等边三角形,用精确度0.01mm的外径千分尺较量,Ⅰa三边的误差为0.3%~48%,Ⅰb三边的误差为1.6%~75.5%—16.7%~88.7%,Ⅰc三边的误差为6.5%~8.5%—11.5%~33.5%(图Ⅱ-8:4)。

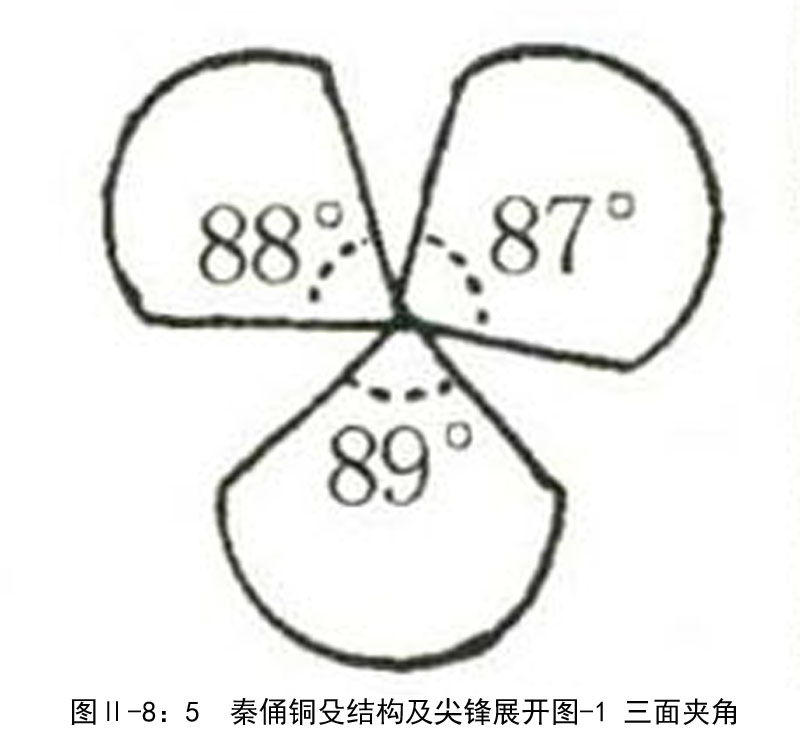

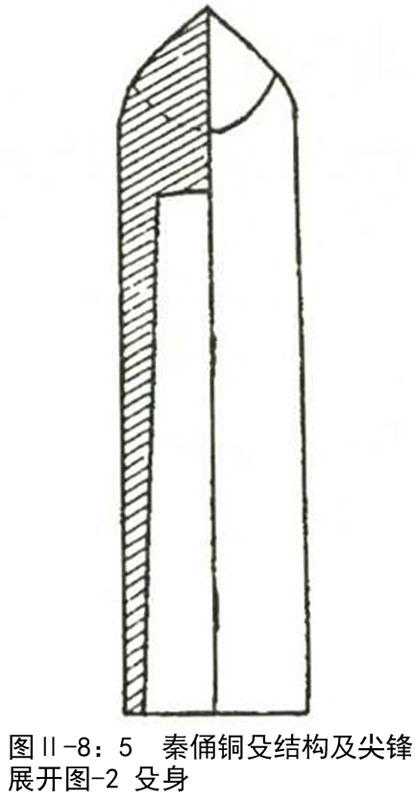

铜殳前端的三棱面的磨面平整,其夹角分别为87度、88度、89度(图Ⅱ-8:5)。

远在两千多年前,锉磨切削的外加工技术,达到如此的高度。如果没有一套加工的卡具和方法,简直是难于理解的。

3.钻孔与錾凿

留孔有两种作法:一是铸,二是钻。戈穿、弩机栓塞的枢孔,系浇铸时预留的。矛、镦的圆钉孔,则是钻出的。有的Ⅰb三棱镞的关部,还钻有直径仅0.1毫米的钉孔。Ⅰ式铜剑剑柄分为两段,当榫接后,插销钉固定,销孔直径1.45毫米,也当是施钻的结果。

铜戟和铍头上都有长铭文,最多者有17字。铜矛和弩机上,铭文较少。戟、铍、矛(Ⅱ式)的刻铭,笔锋呈楔形,转折处不圆滑,字形多有走脱,该是錾、凿结合手法形成的“殳书”。而戈胡上“寺工”两阴文,属于铸铭。三出刃铜镞和铁铤铜镞镞首的风槽,也都经过凿剔修治。

4.截割与铆钉

当兵器浇铸出,必须截掉浇口,再对毛坯进行加工处理。Ⅰ式铜剑剑柄,榫接的母口宽1.5~3.1毫米,深7.2毫米,似为锯截。子母衔接后的铜销钉,是两面铆钉的。铜矛上的销钉,也是穿过骹壁从两面打入柄端,再磨平销钉的外露部分。

注释

[1]参阅本书《秦俑兵器刍论》一文。

[2]青铜铸件加热理应不超过650℃×3小时的规范。否则,硬度和耐磨性能有所减退。

(三)组装与保护措施

一件铜兵器往往是由各部件合成的。而不同的部件,特别是金属件,那是要经过冶铸、外加工、表面处理等一系列工序完成的。最后经过对各部件的组装,才能成为一把具有杀伤力的所谓武器。

对武器,要做好平时保养,才能战时投入使用。为了携带和保存方便,当时又有各种防护设施。下面仅就秦俑兵器的“护体”设备,分别介绍之:

剑的部件主要是身、茎一次的铸物,套入菱形铜格,接首、缠缑,然后藏入“剑室”(鞘)。Ⅰ式剑的铜首,呈喇叭形,与茎部榫接。茎上无箍,缠以蒯缑,再表面髹之以漆,就构成了“剑铗”(柄)。虽然在今天看不到这种剑鞘的全形,但从残迹上观察,其做法是:先用两片槽形木板作为室的骨架,在内部衬绢,外缠丝绳,表面髹漆。再在剑鞘的下端套上铜琕(又称“摽”或“鞞”),在口部穿上铜琫,就使剑鞘成为牢固的一体——故而称其为“室”。为了挂佩,还在鞘外部中上的位置上,安上鼻形的铜璏,以便贯索。另外,在剑柄端或鞘外装些骨坠之类的剑饰品。

作为长兵器的戈属于勾兵,矛属于刺兵,殳则属于击兵,均需安装在木柲上。为保护柲的末端,更为了竖立的方便,在柲端套以铜镦。《考工记》规定:“戈柲六尺有六寸,殳长寻有四尺,车戟常,酋矛常有四尺,夷矛三寻。”郑玄注:“八尺曰寻,倍寻曰常。”按1周尺=23.1厘米计[1],柲的长度分别是:戈——152.46厘米,殳——277.2厘米,车戟——396.6厘米,酋矛——462厘米,夷矛——554.4厘米。

秦俑一号坑,出一支据认为是最完整的矛。其木柲长6.7米,径3.4×4厘米。这一长度,竟比夷矛还多出115.6厘米。若从“凡兵无过三其身”的作战经验看,陶俑的一般高度为1.86米,“三其身”也不过5.85米。那么,这杆长矛除了迹象随湿土走形的这一微小的因素外,其长度、其作用别有用意吧!我认为那是一个战旗的旗杆,因此不应以“长矛”称之。

《考工记》载:“句兵欲无弹(掉头),刺兵欲无蜎(桡曲)。是故句兵椑(径椭圆),刺兵抟(圜圆)。击兵同强(上下等粗),举围欲细,细则校(疾利)。刺兵同强,举围欲重(握持显重,不可飘轻),重欲薄(近)人,傅人则密(对),是故侵之。”对于长兵器之柄的这一规范要求,秦俑兵器也有体现。如铜钺的夹柄痕宽4.5厘米,戈鐏的内径3.5×4厘米,对于采取夹缚方式的钺和戈是适宜的,不会有掉头的发生。铜矛銎的内径只有3.6×3.8厘米,而柲径是3.4×4厘米,当然只有削细柲端才可入銎。这种深銎细柲的一杆矛,再在矛骹两面打入细钉,就能收到“刺兵同强,举围欲重”、“无蜎”的实际效果。步卒俑握拳拄器的孔径(拳眼)4×6.5~4.5×5厘米,是同前边提到的柲径大致相当。所以,我以为秦戈、矛的干径一般在4厘米左右,只有铜殳内径2.7厘米。殳径虽细,但以束竹为柲,才会有“细则校”的作用。

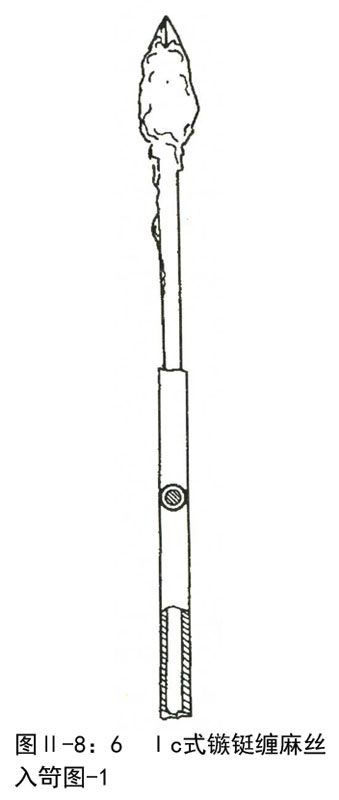

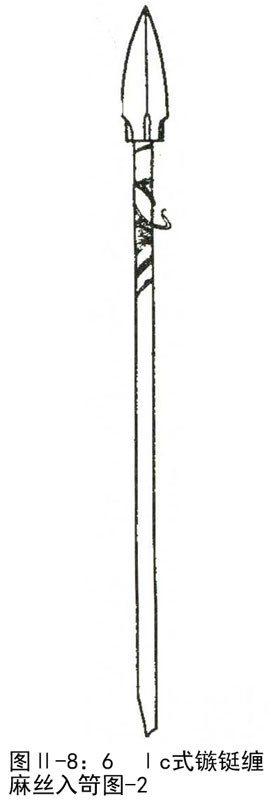

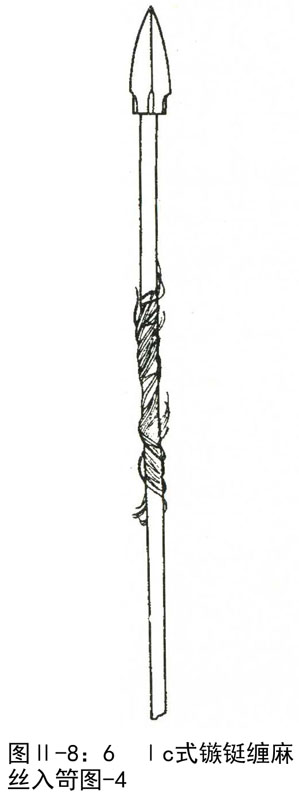

秦箭只有成束地出土者,才使我们看清了它原来的面貌。箭服底垫板,上设耳,宽21厘米、厚3.6厘米、高38厘米。箭支倒插箙中,每箙盛100~120支,也符合“每箙百矢”的规定。《考工记》载,杀矢“叁分其长,而杀其一,五分其长,而羽其一”。注:“矢稿长三尺”,“羽六寸”。据此,箭杆长折合69.3厘米,其中羽占13.96厘米。秦俑坑Ⅰc式镞的箭支多盛箙中,通长68~72厘米,最长有达80厘米的。箭笴(杆)径0.65~0.7厘米,前三分之二涂红漆,后三分之一涂褐漆,尾端设羽毛占约15厘米。笴上不同颜色,也可能表示其重心的所在。显然,秦箭的长度要求也是符合常规的。其镞与杆的装法是:铤缠麻丝,插入杆中,使之结合紧密(图Ⅱ-8:6)。例外的是Ⅰb镞于细铤部分缠麻丝,说明粗铤至镞首部分露于杆外,当是掌握重心的又一作法。

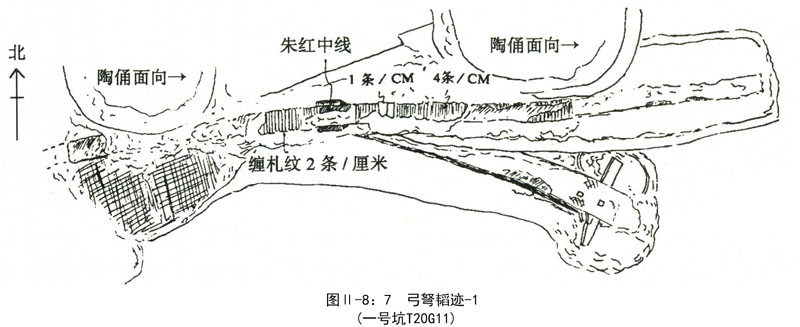

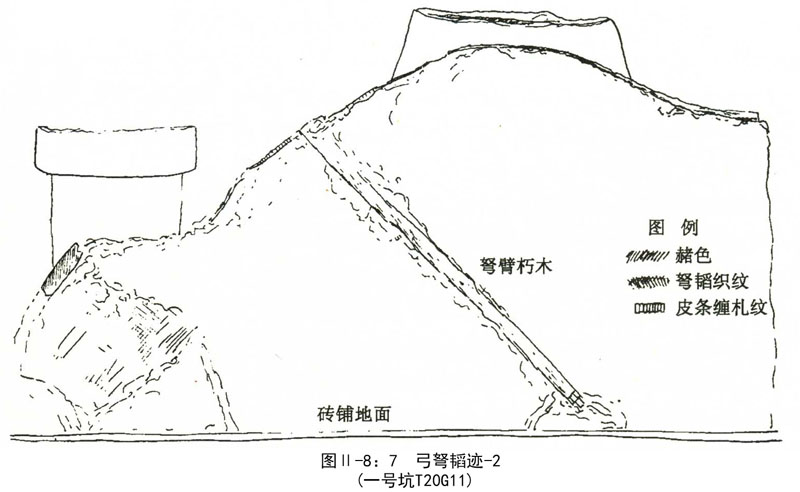

弓干以皮革条缠绕,长147.2~176.1厘米,弦长117~140厘米,弩臂前承弓,后端装铜机件。弓弩出土时,往往盛于韬中(图Ⅱ-8:7)。弩韬状如张翼的飞鸟,其测量规格为144×19厘米,似为麻织物所编制,外涂之以漆。由于箭杆及箙、弓干及韬均已腐朽,尚难辨识是否为“檿弧箕箙”(即山桑木做的弓、箕草编的袋)。

注释

[1]周尺,据传洛阳金村的铜尺。见陈梦家《战国度量衡略说》,《考古》1964年第6期。

三 收获与探讨

(一)因用途而调配冶金成分

对秦军阵营坑青铜兵器的定性、定量测定,通过对比,可以看出人们因镞、矛、剑、弩、镦等用途的不同而在冶铸合金时,配比成分也各不相同。今选取商周和秦的铜镞为例,对比如表五:

由表五的化学成分比较中,可以看出秦镞镞首比殷周镞的含铜量低,锡铅的合计含量高,说明对硬度要求在冶铸中已能达到预期的目的。根据实践经验,若果锡占青铜的17%~20%则最为坚韧,锡占青铜的30%~40%则硬度最高。那么,细长而窄薄的秦剑基本符合《考工记》的规定,因此也达到了锋利而坚韧的要求。同样,粗短结实的秦矛更能满足坚硬利刺的目的。镞首的铜、锡之比不及5∶2,但铅、锌的加入,就提高了它的机械性能和实战效果。这不能不说是缜密而精到的一种考虑。由几个部件组成的同一器物,也因各自功能的不同而控制诸元素的含量(如镞首与铤)。由此来看,秦人正确地掌握了合金配比同性能、功用的关系,在《考工记》的基础上把青铜冶铸技术又推上了一个新高度。

(二)加工工具

对秦青铜兵器的加工工具从痕迹和制作方法上推测,可知有锯、錾、锉、钻、铲和砥石。在使用上,这诸多工具的制作必定是手工和机械相结合的。如剑、矛刃部纹理平行、磨面平整,若不是脊的中轴线同砥石的磨向保持垂直,而且作直线运动;若不是固定加工器物使之与砥石磨面保持一定的角度,而且保持磨刃的深浅;若不是将砥石做成轮转机械,而且附设定向的标尺,要使剑的外加工正常进行,要使其整体规矩化,那简直是不可想象的。再从方法上看,锉磨、抛光、钻孔、錾凿、截割等,若没有固定工具,要加工出切合实用的产品,也是不可能的。因此,我们完全有理由相信,那时必定发明并使用着多种相当精密的加工机械,而且所使用的工具必定是钢铁质的,尽管其动力还只是靠人的体力所承担。当然,这些机械在秦俑坑里是很难找到的,有待于今后考古的发现。

(三)铬盐氧化处理技术的运用

秦剑、矛、镞、殳、鐏的表面光洁而呈灰色,经微光显微光谱、X光萤光、电子探针、光谱分析等检验,其表面有一层致密的含铬化合物的氧化层。北京钢铁学院曾用电子针对表面呈深黑色、未予编号的三棱铜镞(Ⅰc)做分析。其结果表明,它表面铬的含量为0.87%~2.23%,平均1.98%,厚度约10~15微米。经锉过镞表面的金相照片,不再显示铬的存在。又,对287号秦剑进行过四次电子探针测定,也是只有表层有铬,含量达0.6%~2%,厚10~15微米。同样,一只戈镦的表面含铬为0.23%。

人们为了增强合金抗腐蚀的能力,用铬酸盐或重铬酸盐处理金属表面,使之发生氧化还原反应,从而生成一层致密的浅灰和深灰色的薄层。这种只有近代才使用的技术,德国人是1937年首次宣告成功的。之后相隔12年,美国于1950年才掌握了这一工艺。他们也都将此列为自己的专利。

实际上,中国古代已能就地取材,在取得烧陶、冶铜、炼铁控制温度的丰富经验基础上,进而对青铜表层也能进一步作铬盐氧化处理。不但秦俑坑青铜兵器表面有含铬化合物的存在,而且在西汉中山靖王刘胜墓中也有经人工氧化处理的铜镞发现。其表面铜高区含铬量为0.017%,铜低区含铬量约5%[1]。

远在2100多年前的秦代,人们已能成熟地掌握合金表面处理的这一工艺,创造出自己特有的简单而易行的路子,应该说它的发明时间还要更早一些。这种伟大的技术成果,简直是世界冶金史上一项奇迹!也是我国古代劳动人民对世界科学发明的又一伟大贡献[2]!

附注:本文的部分检验材料,承冶金部有色金属研究院、北京钢铁学院、首都钢铁研究所化验室、中国社会科学院考古研究所化学分析室及陕西省缝纫机厂检验科协助测定。在此深表谢忱。

注释

[1]韩汝玢等:《秦始皇陶俑坑出土的铜镞表面氧化层的研究》,《自然科学史研究》1983年第4期。

[2]《中国冶金史》编写组见告:经过模拟的人工氧化处理方法及其原理是用铬铁矿、火硝在空气参与下,经过850℃~950℃焙烧,浸出制备,即可得铬酸盐或重铬酸盐。其反应式如下:

2FeO·Cr2O3+4Na2CO3+7/2O2=4Na2CrO4+Fe2O3+4CO2

分离出Fe2O3之后,在有CO2的参与下,铬酸盐可变为重铬酸盐:

2Na2CrO4+2CO2+H2O=Na2Cr2O2+2NaHCO3

然后,将重铬酸盐(Na2Cr2O7可由天然碱Na2CO3取得,K2Cr3O7,可由含K2CO3的草木灰和熬硝取得,KNO3同铬铁矿焙烧而得到)加温356.7℃~398℃,使之变为熔融状态,再蘸入青铜制品,即可得到含铬化合物的人工氧化层:

3Pb+K2Cr2O7═3PbO+Cr2O3+K2O

3Sn+2K2Cr2O7═3Sn02+2Cr2O3+2K2O

3Cu+K2O7═3CuO+Cr2O2+K2O

解读秦俑:考古亲历者的视角/王学理著.—北京:学苑出版社,2011.9