秦陵二号铜车连接技术的初步考证

华自圭

本文以秦始皇陵出土的二号铜车为对象,就古代金属连接问题进行初步的技术考证。

一 结构材料

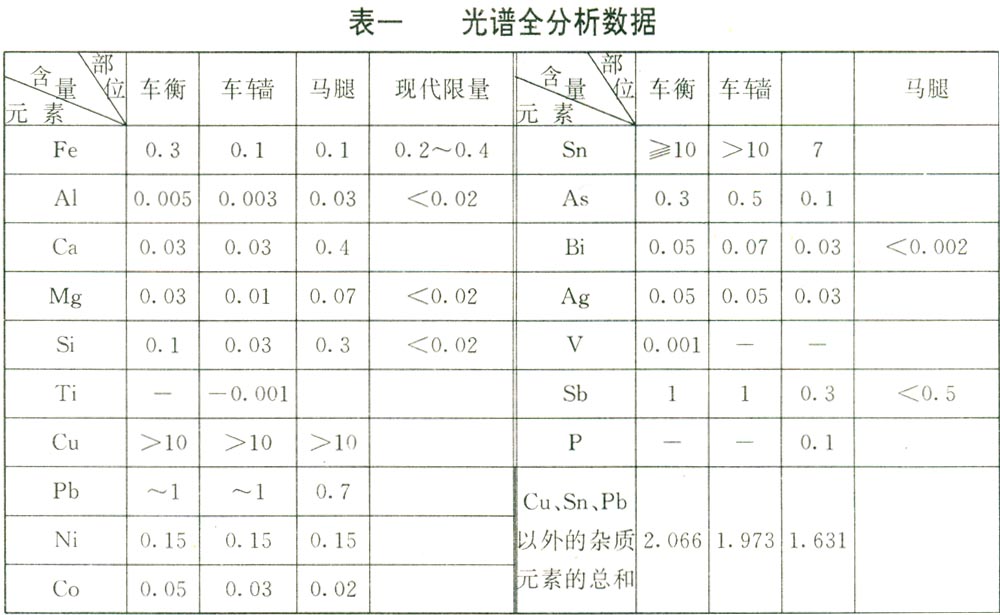

(一)结构材料的光谱全分析

在车衡、车轖和马腿的破环部位分别取样,由陕西省地质科学研究所作了一次光谱全分析。结果见表一:

光谱全分析的结果说明:

(1)这乘铜车马的结构材料是一种普通的铸造锡青铜。

(2)这种锡青铜除铜、锡、铅以外的微量元素的总和为2%左右。

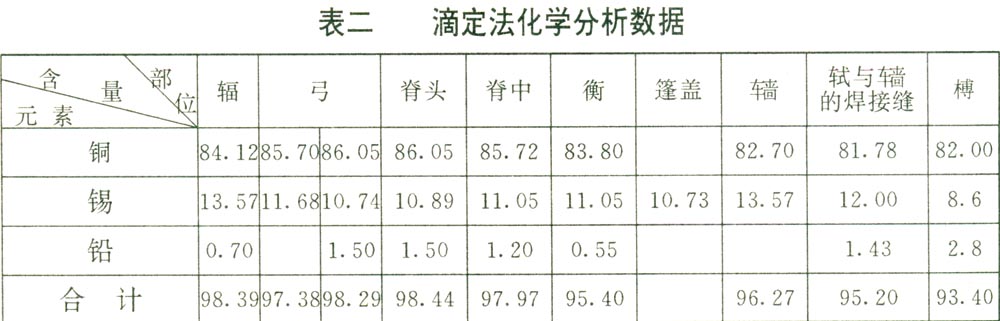

(二)结构材料的滴定法化学分析

为了求得这种青铜的含锡量,在后车的辐、弓、脊头、脊中、衡、蓬盖、轖和轼与轖的焊缝等处分别取样,在黄河机械厂作了滴定法化学分析,其结果见表二:

表中有些数据不全是因为取样的数量受到限制的缘故,但已经进行滴定法化学分析可以说明,构成二号铜车的普通锡青铜的含锡量在10—14%之间。

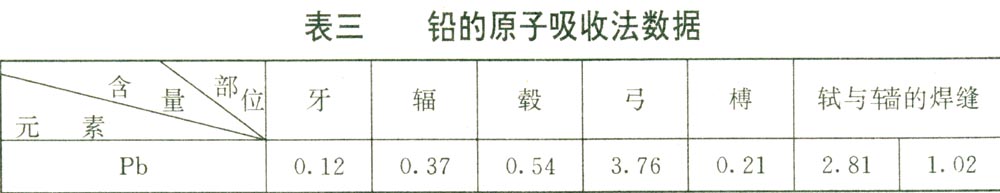

(三)结构材料的原子吸收法分析

为了探明这种青铜中的含铅量,曾对牙、辐、毂、弓榑、轼与轖的焊缝等分别取样,在西北大学分析测试中心以原子吸收法来测定其含铅量。测定的结果见表三:

同时,对辐、辅、弓与辅的结合部位,轼与辅的结合部位等四处分别作了粗视分析,取得了各自的含铅量的分布照片。照片表明含有一定量的铅是真实的,很直观。但需要指出的是照片中不规则的较大的黑点系属铸造缺陷(缩),规则的小黑点乃是其中包含的铅。由于制作时不经心,有些地方的铅已经剥落,以致在照片上只留下淡淡的一个痕迹,而有铅在的地方,在照片上可以看到一个清晰的小黑点。

从滴定法和原子吸收法所作含铅量分析可以看出这样一点:我们的先人在铸造这件殉葬品时对含铅量是有所讲究的,即对马、衡、轮、轖这些部位,合金的含铅量给的比较少,一般在1%以下,但对组成蓬盖系统的弓、脊、榑给的比较多,一般在1%以上。当然要考虑到铅的分布的不均匀性,但大于1%的倾向则是清楚的。这有力地说明,当时的冶铸工匠已经知道在凝固过程中,易熔的铅能够填补分散的缩孔,以改善铸件的品质。

(四)结构材料的金相分析

由于条件限制,仅对辐、轖和轼背面流出金属的断口在交大焊接实验室作了金相分析。其显示的金相组织,白色部份为锡溶解于铜中的固溶体称a相。黑色部份为a+δ相组成的熔点较低的共析体。其中的δ相是Cu31Sn8的金属化合物。

铜锡合金相各指示:在10%锡量以上随着含锡量的增加,合金中a+δ共析体的量要增加,自由的a相的量要减少。如轼背面流出金属的金相照片,其中白色的a要多,这是因为它的含锡量比辐和轖的含锡量要低的缘故。这表明金相分析可以证实成份分析的正确性。

(五)结构材料的铸造性能

从该车铸造合金的成分来看,其铸造性能不会很好,这是因为:

(1)合金的含锡量在10—14%其液固二相区的温度范围达摄氏100多度,显得较宽。

(2)合金中没有能显著降低二相区温度间隔的元素锌,而现代铸造青铜为了改善其铸造性能都要加2—7%的锌。

(3)后车的合金中未发现有磷元素的存在(马腿部份有P0.1%),而元素P既是脱氧元素又能降低铜液的表面张力,增加组织中高流动性的易熔共晶(a+Cu3P)的量,有效地提高合金的充型能力。

(4)过量的杂质元素硅(比现代限量高于15倍)在熔炼和铸造时出现强烈的氧化,形成细小难熔的氧化物(SiO2),在合金凝固时沿晶粒边界分布,阻碍铸件的补缩,降低合金的致密性。

虽则成份分析表明:该青铜的铸造性能并不很好,但实际的铸件说明其铸造性能不坏,这可以从下列两点得到证实:

(1)蓬盖是一块长1780毫米,宽1295毫米,厚为1—4毫米的空间四面的青铜铸件。

(2)榑是一根直径为6毫米,长度为5米的浇成类似椭圆的圈形铸件。

现代的铸造工匠们面对古代先行者竟能铸出如此既大又薄,既长又细的青铜铸件感到敬佩不已。

上述提到的矛盾表明:我国古代聪明的冶铸大师们必然采用了若干有效的能提高铜液流动性,保证所需充型能力的工艺措施。但究竟采取了哪些工艺措施,尚待进一步考究。

(六)结构材料的机械性能

由于是文物,本来不能作破环性的机械性能分析,但在后车的轼与轖的连接处,采用了熔化铸焊法。由于当时垫得不够紧密,以致作为填充金属的熔融的铜液流到了轼的痛部,凝固后附在其上。它与背面联系的强度很差,轻轻一凿,这种流出来的已经凝固的焊缝金属就掉下来了。固体积较大,可对其作成份的化学分析和硬度测定。化学分析是在黄河机械厂化学分析室作的,其结果为铜81.78%,锡12%,铅1.43%。对作了化学分析后剩余的流出金属的表面用砂纸磨平后,在西安交通大学焊接室用民主德国VEB三用硬度计测定其布氏硬度值。此时用*2.5mm的钢球,载荷为62.5公斤,打了五个点。压痕直径分别为0.82、0.80、0.80、0.79、0.79mm,平均值为0.80mm。用查表法求得该流出金属的布氏硬度值为122.5。

青铜的布氏硬度是随其含锡量的增长而不断增加的。据北京钢铁学院编著的《中国冶金简史》指出:当含锡量为9—10%时,其相应的布氏硬度为70—100。今流出金属即焊缝金属的含锡量为12%,其布氏硬度值为122.5,二者是相当的。这表明成份和性能互相得到了证。

在结构材料中锑、铋的存在将在晶界上出现脆性的易熔共晶,降低锡青铜的塑性,显著增加热脆性,由表一得知合金的含锑量达1%,为现代限量的二倍,含铋量为0.05%、0.07%,约为现在限量的20~30倍。它们对性能的影响是可想而知的。

合金中铝、硅、镁元素的含量也都不同程度地超过了现代限量,尤其是硅。它们也削弱了合金的机械强度。

正是这些有害元素的存在,使铸造所得的青铜是比较脆的,整个安车的破损处达一千余块就是明证。但在修复过程中可对蓬盖变形了的碎块和车轖进行适量的校正,这说明这种锡青铜仍有某些塑性,能承受一定变形。这和这种锡青铜的含量在10—14%之间,因而具有脆性的由a十Q所组成的共析体的量不是那么有关。

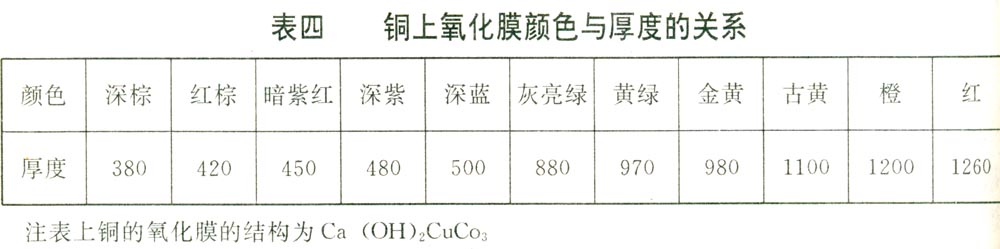

(七)结构材料的化学稳定性

锡青铜表面在大气中生成的氧化膜是由SnO2所组成。SnO2是一种十分致密的氧化膜,起到了隔绝大气侵蚀的保护作用,同时,合金中的a相和Q相的电极电位接近。电化学腐蚀作用不强,F、H、Constarble提出了铜表面氧化膜的颜色和厚度的关系,见表四:

出土的青铜安车表面氧化膜的颜色有深紫色、深蓝色和亮绿色三种。即该车氧化膜的厚度在500—900A°之间。

蓬盖的厚度在1—4毫米之间,修复过程中在其破损处采用隔银焊料施焊获得了成功。这表明蓬盖虽薄但其优良的耐蚀性,保证其材质变化不大。

在一些地方去除氧化膜以后露出了光泽照人的表面。如轼背面的流出金属块除去氧化膜后的表面,就是这种青铜在地下沉睡了两千多年而氧化轻微的证明。

二 不可卸连接

二号铜车是复杂的结构件,由前后舆、轮轴、辀衡等三大部份构成。它们又都是由若干零件所组成。这样,就需要通过连接技术来形成完整的结构件。经过考察,发现当时的工匠采用了两大类不同的连接技术。一类是不可卸的冶金连接,一类是可卸的机械连接。不可卸连接的方式有下列四种:(1)古代铸焊;(2)钎焊;(3)红套;(4)镶嵌。

甲、古代铸焊

在后车上主要的不可卸连接为铸焊。这种铸焊为古代铸焊法,它类似于一般的铸造过程,因而和使用铝热剂的现代铸焊法是有所不同的。观察和对接头的技术分析表明:在这辆铜车上采用的古代铸焊法又有三种不同的形态:

(一)熔化铸焊法

在被焊金属之间造铸型,以一定过热度的熔融金属浇入作为焊缝的铸型,形成焊缝的焊接方法,称为熔化铸焊法。此时熔融金属既是填充金属又可能是加热的热源。

(1)轼与轖的连接

轼与轖的接缝长71—72、宽0.4厘米。肯定这条缝是焊缝,并且采用熔化铸焊法来完成是根据以下三点理由:

a.这条缝其外观如同焊缝一般,在约9厘米的长度上焊缝完好无损。其余大部分均已断裂。在完好的9厘米焊缝的背面,锉出一小平面,经手工抛光,制备出金相观察所需的光洁表面,经腐蚀剂腐蚀后,用金相显微镜观察并且摄下了一组从母材到缝中心的金相照片。

b.在轼与轖接缝的背面,通长焊缝根部两侧流出了宽窄不等的当时浇铸的填充金属,从中铲出一段作了化学分析,其成份为铜81.78%,锡12%,铅1.43%。表明这条材料并非熔渣而是与轖的化学成份相近的合金,填充金属之所以从背面流出是因为背面的陶范贴得不紧所造成的缝隙形成的。

C.总长7l—72厘米焊缝约60厘米长的部位均已断裂,断在焊缝与轖结合的一侧。从断口可以看到填充金属是浇铸进去的迹象。填充金属和两侧被连金属结合以及焊缝金属出现冷隔现象。

焊缝的金相分析:

①这条焊缝的金相组织和现代熔焊的金相组织不同,主要表现为:在熔合区,焊缝金属不是在母材的半熔化晶粒上长出具有方向性的柱状晶,而是如同铸锭组织一样的细小的等轴晶。

②从熔合线到焊缝中心,白色的锡液深于铜的固体(a相)的量在不断减少。黑色的由a+Q所组成的共折体的量在不断增加。即凝固时,先结晶的最高熔点的低锡合金;后结晶的是低熔点的高锡合金。在熔合区,冷却快故为细小的等轴晶。在缝中心区,冷却速度变慢,出现树枝晶发达的粗晶,这一切反映了铜锡合金正常的凝固过程。

③从图中可看出,在熔合线上、轼的边缘化不明显,但在二者界面上填充金属和轼之间具有明显的扩散渗透。这表明当时焊接温度不足以使轼边缘熔化,但达到了足以进行相互扩散的高温。这种组织状况表明古代的溶化铸焊法相当于现代的。Braze—Welding。

熔化铸焊法工艺探讨

古代的熔化铸焊从目的上与现代铸焊相同,但实现的手段不同,表现为工艺上的差别。

现代铸焊是利用高热剂的化学能做热源进行焊接。如钢轨的铝热剂焊,其工艺要点是:分置铸型,浇冒口,以及将焊接处预热到红热状态(700—800℃),然后借助铝热剂和填充金属(铁粉)的化学反应产生的高温,使铁粉和被焊钢轨端面熔化,经冷却、共同结晶,形成牢固的接头。

古代的熔化铸焊无高热剂,因而热源不足是个大问题。在这种情况下,解决加热不足的可能途径有三个:

第一,强化对被焊金属的预热,当时铸型为陶范,陶范的预热温度可达1000℃以上,这就使铸焊时对工件的高温预热成为可能。

第二,提高浇铸铜液的过热度。当时因技术上的原因,过热度的提高是有限度的。 第三,熔融铜液的冲热法。冲热法是在作为焊道的铸型里流过一定过热度的液态金属来加热接头两边的被焊金属,过热的铜液从焊道的一侧加入,从另一端流出,反复2—3次,使焊道两边的被焊金属提高到焊接所需的熔化或半熔化状态。

提出上述工艺设想有下列二点根据:

首先是过热铜液几次流过焊道时对底部陶范的冲刷作用所造成的缝隙导致焊缝背面在通长上出现流出金属。其次焊缝尾部9厘米长的接头尚存未断,表明此处接头的熔合较好。这是因为在冲热过程中,在尾部熔融铜液的流速变慢,对两侧被焊金属导热增加,有利于最后浇铸的铜液与两侧金属的熔合。

根据冲热法的分析,古代的熔化铸焊法可能采用如下的工艺:

①两被焊部件间留有足够宽的间隙。

②在焊缝正反面两侧以及两个端头分别造型(陶范),包括浇冒口系统和冲热两侧被焊金属的液体出口。

③烘干陶范。

④预热工件和陶范到较高温度。

⑤以一定过热度的液态金属几次冲热被焊金属两侧,使其达到溶化或半溶化状态。

⑥堵塞流出口,浇铸成型。

⑦铸件凝固后,清除浇冒口。

上述是铜车上熔化铸焊的代表性焊缝,此外在弓与轖,重榑与轖的连接上也采用了熔化铸焊,现分述如下:

(2)弓与轖的连接

弓橑股脊如同屋架,它支在如同房子四周轖壁的车轖上部。弓橑共36根,它和轖相交36处,在36个连接处,其破环情况有下列四种:

①弓和轖完全分离,在轖上留下安放弓的弧形槽。其弧度不到弓的一半。

②弓与轖已分离,但断掉的弓把和其它相连的轖的一部分金属一起带了下来。

③弓本身已断,但还有一小段仍留在轖上。这里又有两种情况:一为留在轖上的断弓虽然和轖仍旧连着,但断弓在轖的凹槽内可上下松动。

④断弓有一小段留在轖的凹槽内并且二者紧紧固结在一起。但断弓的位置不在轖上部的凹槽,而是处于离轖顶部3—4毫米之下。

对上述破环情况的分析如下:

①在al轖上部的凹槽表面仍保留了原有的加工过的沟纹。这说明在这些地方是仅仅将弓直接支放在轖顶部开好的凹槽内。

②b、c是表明:因某种原因,凹槽的尺寸比弓的断面大。采用浇铸液态铜液将二者进行冶金连接。在b填充金属和弓的结合面上做了一次金相分析,从中可以看出,下部发达的树枝晶是弓的金相组织,上部细小的等轴晶是浇进去的冷却较快的填充金属。这张金相照片和实物都表明填充金属和弓轖都结合得很好。但和弓根本没有熔合,故受到外力时,弓从槽内抽了出来,从而在轖一部留下c2那样的上小下大的凹槽。

③此外个别地方,因某种原因,弓的位置较低,导致轖上部开出的凹槽较深,这时在弓上面浇进了一点铜液将弓和轖连接起来并将其顶封了起来。

总之这一切表明,根据弓和轖的将配情况,在36个连接处,相当大的一部分是通过熔化铸焊法连接起来。但当时施焊的质量很不一致,有的较好,有的很差。

(3)重榑与车轖的连接

重榑除了和几根弓及脊的一头相交外还和车轖的左有两侧各交一处。出土时这两处连接都完好无损,接缝尚存。接缝长度15毫米。由于被接的辅两侧处于转弯的弧面上,故焊缝的宽度是外大内小。根据结构点,此处采用铸接法来连接是不大可能的,采用熔化铸焊法是比较方便些。

两个接头尚存表明,这里的熔化铸焊的质量较好,无疑这和车轖的焊前预热良好有关。

(二)铸接

这辆车对不能一次完成的复杂铸件,对若干铸件的连接等处,均采用铸接法,现分述如下:

(1)后舆、舆底和茵的连接

茵即车内软垫,形同盘状,其底面积和后舆舆底的面积相仿,各边仅差2毫米左右。这两者的固定方法,通过修复过程得到了解答,在修复时,为了校正舆底四个角的平度,设法将茵从舆底上取出采,翻了个身。这时就发现在茵和舆底的四个角上,分别造了陶范(陶范的土都在),在舆底的四个角上分别开了一个平底孔,在茵的四个角的相应位置上也开了与舆底平底孔相同直径的小孔,然后在预热之后浇口浇入熔融铜液,凝固后在四角上形成四个连接茵与舆底的铜钉。由于在预热和浇铸过程中从陶范和熔融铜液中会产生一定的气体,如不排走,必将影响铜液的充型能力。为此,当时的冶铸工匠在茵的中央部位开了四个排气孔。为了不影响美观,这些工艺孔,在茵的正面已用铜液填充了上部,但从茵的反面尚可以看到未被填补的工艺孔的下部。

由于茵的面积较大,为了增加其使用时的刚性,在茵底反面的中间位置,以对角线方向铸出四个直径约8毫米,高度和舆底相齐的铜柱。因中间无陶范,看来这些铜柱是在早先铸造茵时一起浇出来的。

(2)后舆舆底、左右伏兔和轴的连接

整个后舆的重量,通过左右伏兔传给车轴。这样轴、伏兔和舆底三个部件必须联结在一起。可以清楚地看到在舆底纵梁、伏兔和轴的外面浇铸了一层青铜。由于它们还在舆底下部故出土时保存得很好,连当时涂在外面的朱砂都完好无损。当时现实生活中的木车是用皮革来连结三者,在浇包的青铜表面设法刻条纹,以示用四根皮带包扎一起的象征。

(3)辀、当兔和轴的连接

辀在舆底下面通过,直到后蹬为止。辀的上平面与舆底之间有5毫米左右的空挡,辀的下部是一个弧面。它座落在当兔之上。当兔的上部为一与轴下面弧面相应的弧面,当兔的下部函轴。

制造过程如下:

①在已铸出的轴的中央造型铸接当兔。

②将辀放在当兔之上。

③在轴、当兔、辀外头造铸型包括浇冒系统。

④挠包出一层青铜,使三者联结在一起。

⑤在浇包的青铜表面,刻出四条相交交叉的皮带形状,以示现实生活中的木车是以皮带来连结这三者。

(4)前舆与辀的连接

前舆直接置于轴上。前舆和轴上前后两处相接,这二者也是采用浇包出一层青铜来连结的。

(5)牙与辐的连接

从破环的牙和辐可以看出和牙相接的辐的一端为正枘(枘即榫头),和其对应的牙的内侧有一个和正枘截面相等的矩形孔,尺寸为5X11-6(深)毫米。这表明,辐是单另铸出,然后在其端部加工出正枘。与牙连成的辐的正枘的两个侧面上可以看到接触了熔化金属的痕迹。说明外径590、宽20、厚45毫米的牙是在30根辐以红套法固结于毂上之再造型铸接出来的。在辐与牙相接处断裂的辐中发现一根断丁的辐,说明这根轮辐断裂时,连同与辐的正枘连接处的牙的一部分金属一起扯了下来,足以证明经过铸接牙与辐的熔合十分良好。

(三)铸补

四马、御者、车蓬上采用铸补技术来修补青铜铸件的表面缺陷,如分散缩孔、气孔夹渣等。

铸补也是古代铸焊的一种形式,其工艺要点是:

①在缺陷处加工出矩形凹槽,并在其周围造开口铸型。

②将修补处预热到较高温度。

③将一定过热度的溶融铜液浇进矩形凹槽,并使其过量,以增加热量。

④凝固后,除去其多余的金属形成所需的补钉。有人认为:这种补钉是镶嵌上去的。下列事实表明这个看法不能成立。在马身上铸补时,马体积大,重量大,预热和熔合状况比驭头冠要差。故补上去的补钉和本体结合的不牢,已经掉了几块。已掉的补钉除了正面是加工过的光滑表面外,其余表面包括反面和几个侧面都是粗糙的熔合面。

乙、镶嵌加钎焊——安装可移动镂空窗板的车左右侧壁空腹的制造

根据已破损的车轖左侧壁容纳窗板的空腹结构,可知其制作方示是:

(1)在内腹板上加工出凹槽,以便外腹板可以密贴地镶嵌在其凹槽内。但仅仅这样是不够牢靠的。

(2)为弥补镶嵌时连接强度的不足,要在内腹板相接的镶嵌面上设法使二者焊接在一起。镶嵌面的右上角有一段长约2厘米的外腹板已焊在内腹板上。

将已破碎的外腹板重新并在一起观察其反面,发现镶嵌面上有三点略为突起的金属点,颜色和青铜一样。将这三处铲下后,在西北大学作了定性分析(因为量实在太少,无法作定量分析)。分析结果,依含量的多寡排列顺序如下:

Cu、Sn、Ag、Ca、Si、Pb、Ni、Bi、Co、As、Al。

据此肯定这三处的金属粒为一般的锡青铜,其中含锡量名次在前,表明这种合金的熔点可能比内外腹板要低一些。对这三处金属粒,我个人的看法是:在内外腹板的镶嵌面上,为了增加二者的联结强度,在装配时放进一些青铜粉末,然后加热镶嵌面进行焊接。虽然青铜粉末和构成内外腹板的青铜合金的熔点相差不多,但二者质量上相差悬殊,热容量相差悬殊,这样在加热时会达到不同的温度。即在内腹板尚未达到熔点以前,中间的青铜粉已经熔化,并和达到高温内外腹板的镶嵌面进行冶金联结。因内外腹板镶嵌处的金属不熔化,故称这种焊接方法为钎焊。

三个焊点留在镶嵌面的外腹板一侧而不在内腹的镶嵌面上,表明这样一个事实:相对内腹板来讲,外腹板质量小得多,钎焊加热时可以达到较高的温度,相互扩散作用强烈,因而铜粉熔化后和外板结合得要好一些。

丙、红套——辐与毂的连接

左轮已环,破环情况表明:与毂相接的辐的一端和牙端,其榫头尺寸为宽3毫米,长33毫米,高4毫米。辐共三十根,相应的在毂上也开了30个等分的T形槽,辐与毂结合的破环情况,可以看到的十根辐条与毂的结合处有七处折断。在辐上有一处是断在槽内,但辐的榫头基本上留在槽内,即在辐的榫头根部断开。有两处是破环时完好的辐的榫头完整的脱出毂的T形槽。这时可以看到辐的榫头和毂和T形槽都仍保留原始的加工表面,没有任何熔化金属接触的痕迹。据此,把辐与毂的连接判断为红套,即仅加热毂,利用青铜热膨胀系数较大的特点,待其加热到槽宽稍大于辐的榫头宽度时,将冷的带榫头的辐放进槽内。冷却时,青铜收缩量也比较大,将辐收紧于槽内。在严重破环的情况下,三根辐条只有两根没有红套紧,说明当时掌握的红套技术已相当高明。在分离处测得:槽宽2.75毫米,榫头宽度3毫米。槽宽比榫头宽度小25丝,就是采用红套技术在尺寸上的一个证明。

三 可卸的机械连接

后车和附属在马上的装饰品制造时还采用了多种形式的可卸的机械连接方法。它们是迄今仍在工程上广泛采用的键连接、铰链连接、弯钉连接、销钉连接、锥度配合连接等。现分述如下:

(1)键连接

轴端之键以制毂者谓之辖。键的头部做成羊头状以示吉祥之象征。车轴之隔圈古时称为軎,套上毂外端的轴上,在轴上的相应位置开出和辖截面相似的矩形孔,实际情况和测量配合尺寸的结果表明,键的尺寸和軎和轴上的矩形孔不是紧配合而是松动配合,并且左右两个辖不能互换,为了解决松动配合所带来的问题,发现在辖的羊头的耳朵背面和軎相配合的弧面上一层白色的干了的膏状物。它仍然牢固地粘附在羊头耳朵的背面上。看来,这是一种天然粘结剂。在当时,这是一种象征性的补救措施。上述对白色膏状物的猜测需要进一步证实。

(2)铰链连接

后舆的后门和门框之间都装有合页那样的铰链。后门的合页装于门框右侧,使后门向外启,应该指出的是,现在使用的合页和两千多年前制造的这辆车使用的几乎没有什么差别。

(3)锥度配合的连接

36根弓和脊的末端均有银质的盖弓帽。由于其中一根银质盖弓冒和弓已脱开,从而揭开了它和青铜弓的结合之谜,弓的末端带有一定的稍度。盖弓帽内锥面的锥度,如果没有掉下来就是这样。反之,如果二个锥度不一致,使二者的结合面变短,也就结合得不牢。测量表明,这个掉下来的盖弓帽只在2—3毫米长度上和弓接触,因而脱掉。

(4)弯钉连接

蓬盖放在弓橑股脊之上,这二者的连结采用弯钉。弓和脊共有38个端头,其上均套上一个和弓锥面配合的盖弓帽,每个盖弓帽上都铸了一颗银钉。在和银钉相接触的蓬盖的地方钻了一个和银钉直径相仿的小孔,使银钉穿进小孔然后将银钉端部打弯,从而将蓬盖固结在弓股脊上。

(5)销钉连接

在靷绳、辔绳及马身上的装饰品,以及軨上都使用于销钉连接。现实生活中的靷绳、辔绳都是皮革制的。在这部殉葬品的安车上均为青铜铸成。为了表示皮革柔软的特点,靷绳和辔绳都是一节节由销钉连成的。销钉的直径在1—1.5毫米之间。飞軨和軎的下部通过销钉连结,使其能横向摆动。飞軨下部为三块青铜薄片,其上部呈绳状。在绳中部通过二枚销钉使下部三块青铜薄片在车子行进过程中前后摆动。马的装饰品中使用销钉连成更多,这里不一一赘述。销钉连接的广泛使用表明秦代以前,我国在小孔加工,销钉制造和钳工装配等方面的技术水平已达到十分高超的程度。

四 待进一步考证的问题

这部青铜车上的金属连接问题并未完全弄清。由于多种原因,以下几点需要在今后进一步查考。

(一)弓橑股脊制造技术的探讨

36根弓外头和榑相交,里头和脊相交。出土时36个弓榑结合处均完好。36个弓和脊的连接处也都完好,断口均在弓上。只是有的断在齐根处,弓和脊的结合无非是整铸或铸接两种。铸接的话,那末先铸出的弓放在脊的铸型内,浇铸脊时高温铜液将使型内青铜制的弓的表面发生氧化。在弓和脊结合处的上面,可以看到离脊约20毫米内的一段弓,其表面已被加工为和脊的背面相平的平面(为放蓬盖所需),在这个平面上看不到置于铸型内的弓的表面有氧化的任何痕迹,从而否定了铸接的方案。

在弓榑相交处制出了一个小平面并制备金相观察所需的表面经腐蚀后,在金相显微镜下观察,发现其相交的相贯线上下各处的金相组织都一样,没有任何铸接的金相组织状况。可以看出,不仅脊与弓,而且弓与榑即整个弓榑股脊都是整铸的。如果这样,那么弓和榑、弓和脊在合金成份上应是差不多的。但这些合金成份分析的结果是弓和脊成份相近,说得过去。而弓和榑在含锡量上相差2—3%,说弓与榑是整铸的讲不过去。弓和榑金相组织一样,成份不一样的矛盾需要进一步查考。

(二)颈饰的制造技术

左骖马颈饰是由四十二节金筒节和四十二节相间组成。每个金银筒节外径相同,均为7.5毫米,筒节长度9毫米,总重385克。根据重量推算,筒节的壁厚1毫米左右。

颈饰上部筒节内侧有一条长约380毫米,厚2毫米的银片带。颈饰是套在马颈上的装饰品。这根银片带右边的端部为矩形截面,上面打了一个小孔,一根银丝从小孔穿过,出来两个头,再穿进从上部中央向有算起第二十三节的银筒节的壁内。在银筒节内,这两根穿进去的银丝的头部以及在筒节中空部份填注了一种银白色填料(成份待查)。该填料的作用是将银片和筒节固结在一起。本来,在筒壁上镶有一块银片盖住铜壁上的凹槽,现已经松掉,这才将其内部秘密暴露出来。银片带左边的端头部分为圆柱体,直径约2毫米左右,从颈饰顶部中央向左边算起第二十三节,这一节(银质)是八十四节金银筒节的最后接头处。可以看出外头多了一圈银白色的金属,意思是将这最后的接头封死。同时在其内侧开了一个小孔,让银片带左边圆柱状端头插入孔内,外头有一个明显的焊点。可以看到焊点的颜色比银白色稍暗一点,还能看到焊缝上的裂缝,但这个焊点是锡焊焊点还是浇了一点银液凝固所得,需要通过焊点成份的分析才能明确,即当时是采用钎焊还是铸点不能确定。

金银筒节之间接缝放大25倍后的照片,可以看到金银筒节间有两条凹槽。将凹槽内的污物除净后露出金属的本色。那末有边凹槽是在金筒节上开出来的凹槽,左边凹槽才是金银筒节之间的接缝。反之,亦然。

左边凹槽作为金银筒节接缝的可能结构形式。一为金银筒节套接,考虑到筒壁厚仅1毫米左右,实施套接比较困难。二为金银筒节对接。

颈饰的X光探视照片,证实了两点:

1.筒节内部没有芯骨。2.金银筒节是对接连接,但目前见到的金银筒节间的刚性连接是经过焊接,还是别的什么形式来实现的,需要继续考证才能明确。

(三)又金属制造技术

后车上有装饰要求的地方采用了双金属结构。

(1)菌头柱的制造

前舆右侧上平面有一菌头柱。它是为驭手上车时起把手作用的部件。菌头柱高47毫米,其上部30毫米一段为银质材料,下部17毫米一段为青铜材料。这两种异质材料牢固地联结在一起,轻易不会分离。

(2)轭变头的制造

放在服马颈上的轭的弯头。其中轭本体材料是青铜,左右两上弯头为银质材料。二者界面整齐清楚,结合牢固。

现代双金属制造仍采用铸接法。考臣到古代铸接法盛行,因此可以判断这两件双金属件采用了铸接工艺。但在这辆安车上三十八个银质盖弓帽却是以锥度紧配合来和青铜制的弓连接在一起的。另外,当时镶嵌技术也很发达。因此,上述两种双金属体究竟是采用铸接,还是锥度紧配合,还是镶嵌,有待于进一步查考。

结 论

虽然,对我国第一次出土的青铜安车在金属技术上的上述考证仅仅是初步的,但下列各点结论则是明确的。

1.秦皇陵出土的四马车是我国第一次出土的大型青铜安车,是仿照当时实用的木制车辆制作的。它与现代工程结构相似,结构复杂,设计合理。

2.构成这部车的结构材料是含锡10—14%的普通锡青铜。对这样的合金,能铸出长178厘,宽129.5厘米,厚0.1—0.4厘米的蓬盖和长5米,直径0.6厘米的榑,标志我国到了秦代已经掌握了极其高超的青铜铸造技艺。

修复过程中对变形了的部件进行的适量矫正表明,这种合金的综合机械性能尚好。

根据氧化色,这种锡青铜在地下沉睡了两千多年的腐蚀深度不超过1000A°(1A°=10-8cm)

3.为了组成如此复杂的青铜安车所采用的连接技术十分广泛,包括不可卸冶金连接和可卸机械连接两大类。

在不可卸的冶金连接中主要采用了古代铸焊,个别地方采用了钎焊和红套技术。在古代铸焊中又采用了熔化铸焊、铸接和铸补等三处形式。在可卸的机械连接中则采用键连接、铰链连接、锥度紧配合、弯钉连接、销钉连接等迄今仍在广泛使用的连接方法。

4.对弓与榑的结合,颈饰上焊点的成分,中间填料的成分,金银筒节间的连接,古代粘结剂的成份,双金属的制造技术等问题,需要通过出土的另一青铜车作进一步的考证。

5.青铜安车的出土告诉人们;在两千多年前,我们的祖先不仅在青铜的冶铸技术上,而且在焊接、金属冷加工和装配技术上,都已达到令人无限敬佩的成就。它为研究我国古代的铸造、焊接、金属切削加工、钳工装配等机械制造技术的历史提供了极其珍贵的实物资料。

6.这辆两千多年前的青铜安车闪烁着我国古代劳动人民智慧的光辉,是劳动人民创造科学文化的有力证明。它的发掘、修复、研究和展出必将鼓舞我们建设社会主义现代化强国的信心。

后记

参加本题考证工作的有西安交通大学焊接81班田海寅、李伟、薛梅,参加绘制青铜安车复原图的还有西安交通大学接81班王长有。

在考证工作中得到了秦俑考古队袁仲一、柴忠言、程学华等同志的热心指导和摄影师罗忠民同志提供的照片资料;得到了秦俑馆吴永琪同志的热忱帮助;还得到西安交通大学金相教研室王小同教授、焊接实验室樊培丽工程师、铸造实验室杨鸣飞师傅的指导和帮助,在此一并致谢。

(原载《考古与文物丛刊》第一号,1983年)

秦俑学研究/秦始皇兵马俑博物馆编.—西安:陕西人民教育出版社,1996.8